摘要:對全數控凸輪軸磨床運動進行分析建模,通過MATLA仿真分析繪制出了各運動部件的速度曲線;對全數控程序的完善、磨削精度的提高和新應用程序的開發都有重要的指導意義。

引言:數控凸輪軸磨床主要用于磨削各種汽車發動機、柴油機、內燃機等凸輪軸的凸輪輪廓、偏心圓以及其它機械凸輪。目前,數控凸輪軸磨床主要分為數控靠模凸輪軸磨床和全數控凸輪軸磨床兩種;其中數控靠模凸輪軸磨床有著生產準備周期較長、 柔性比較差,磨削精度低;磨削升程誤差較大、波紋和燒傷等表面缺陷。全數控凸輪軸磨床通過軟件仿形實現凸輪加工,凸輪升程通過數學模型轉換為X軸-砂輪架進給軸和C軸-頭架旋轉軸的位移插補表,然后生成加工子程序,再由主程序調用磨削加工,避免了制造靠模的程序,大大縮短了新產品開發周期。對全數控凸輪軸磨床進行運動分析與仿真有利于完善數控程序和新的應用程序的開發,同時對提高磨削進度有重要的指導意義。

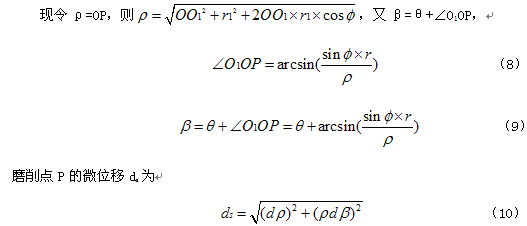

1、全數控凸輪運動分析及數學模型的建立

1.1砂輪架X軸方向運動方程的建立

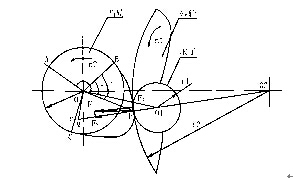

凸輪軸磨削運動模型[1.2.3]如圖1所示。

圖1 凸輪軸磨削運動模型示意圖

凸輪軸磨削是根據磨削點恒線速運動和凸輪輪廓形狀建立運動方程、控制砂輪橫向進給(X軸)和頭架(C軸)的旋轉運動(C軸)來實現凸輪輪廓的磨削加工的。凸輪機構的從動件(挺桿)有三種不同的形式:刀口挺桿、滾子挺桿和平面挺桿。刀口挺桿可看作滾子半徑為0時的滾子挺桿;平面挺桿可看作滾子半徑為無窮大時的滾子挺桿。因此,只要求出滾子挺桿形式下的砂輪中心位移的數學模型,就可以解決其他兩種挺桿形式下的砂輪中心位移的問題。參見圖1,M點為凸輪與挺桿之間的相對速度瞬心,于是有

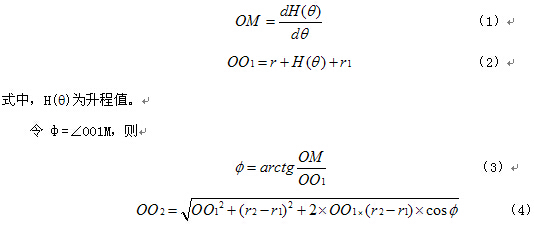

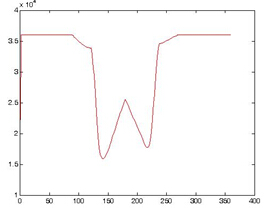

圖2 砂輪架X位移曲線

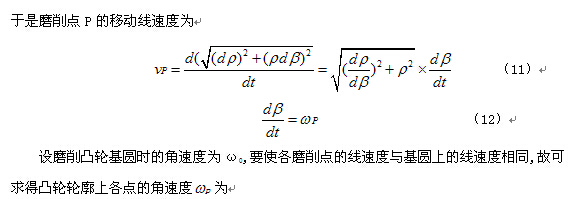

1.2 頭尾架旋轉運動方程

根據當量磨削厚度恒定的原則,采用恒定磨削去除率,以保證凸輪型線的高精度。國際生產工程研究會將參數“ ””確定為“當量磨削厚度”,并用 表示。其中 為磨削深度mm, v?為工件速度mm/s, 為砂輪速度mm/s。磨削凸輪一周內的變化規律按“基圓—升程—桃尖—頂圓—回程—基圓”的順序變化。凸輪寬度b和磨削深度 均可認為是一固定不變量,故凸輪磨削點處的瞬時線速度 決定磨除率。只要控制C軸轉速,使 為一恒定值,則可實現恒磨除率磨削。

上式即為理想情況下推導出的各磨削點的角速度。

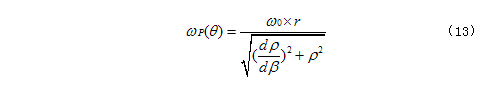

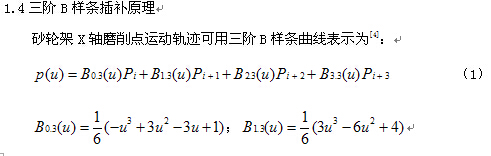

1.3 誤差補償原理

凸輪型線的β-α變化對磨削的影響:

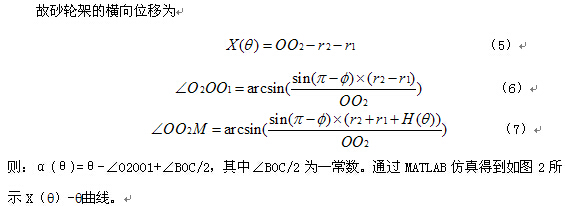

由于凸輪型線的β-α曲線不是線性的,在桃尖兩側發生急劇變化(桃尖對應于凸輪轉角180度)。在這兩段區域內,凸輪轉一個很小的角度α,磨削點卻轉了一個很大的角度β,也就意味著砂輪磨削了很長一段弧線,在同樣時間內磨削距離有幾倍,因此磨削速度必須大幾倍,故 應進行如下補償:

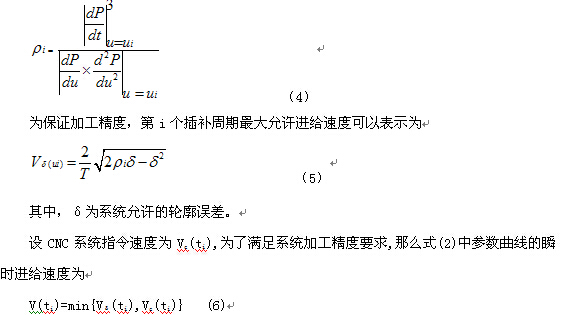

式中,k是一個常數系數,通過調整k值,可以改變 的變化量,從而改善凸輪輪廓型線的精度,對每一個角度θ,都有對應的α,故可擬合出 與α之間的關系。如果采用刀口測頭r1=0;凸輪基圓半徑r=9.485;砂輪半徑r2=250,升程值表略。可通過MATLAB仿真得到如圖3所示曲線。

圖3 頭架C速度曲線

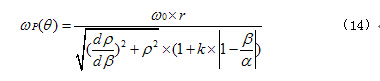

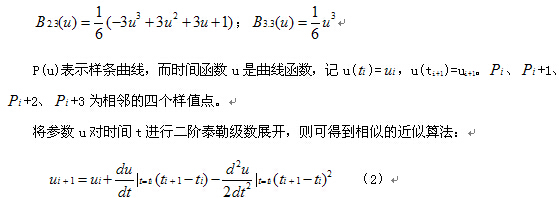

2、工件旋轉軸轉速預測算法的設計

2.1工件旋轉軸加減速控制方法

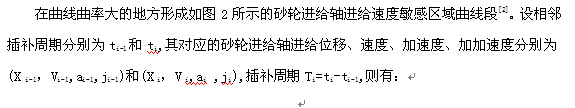

圖4 進給速度敏感區域

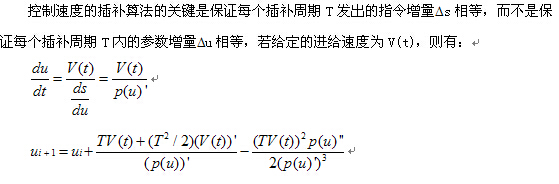

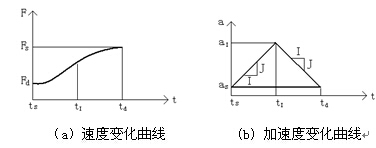

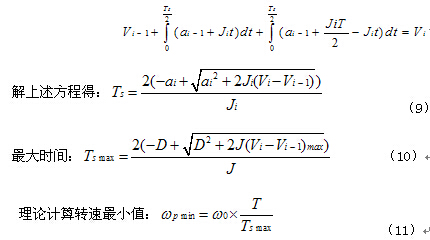

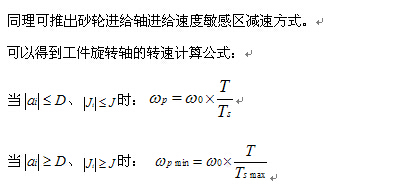

其中,D和J分別表示控制系統允許的加速度和加加速度。為了限制砂輪進給軸進給速度的變化造成加速度或加加速度的突變,需要限定D、J。如圖5所示為砂輪進給軸進給速度敏感區加速方式,圖5(a)為砂輪架在時間ts?td時段速度變化曲線,(b)為砂輪架在時間ts?td時段加速度變化曲線。

圖5 砂輪進給軸進給速度敏感區的加速方式示意圖

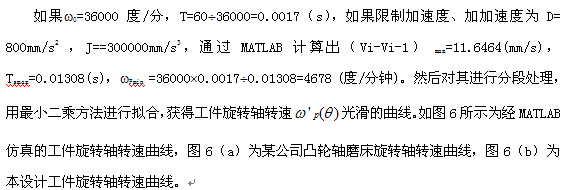

圖6 工件旋轉軸轉速經加減速后光滑的曲線

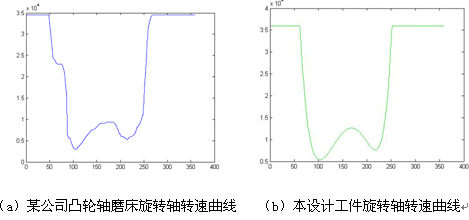

結語:文章對全數控凸輪磨床的運動進行了分析并建立了數學模型,還通過MATLAB對各運動部件進行了仿真分析,繪制了各運動部件的速度曲線圖;文章設計了數控凸輪軸磨床工件旋轉軸轉速預測算法,并通過仿真分析與實際轉速曲線對比驗證了方法的可行性

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com