1、概述

我廠生產各種系列的搖臂鉆床,其中大件之一搖臂屬于典型的復雜零件。原采用龍門刨床進行精加工,現改為數控導軌磨床,使生產率和產品質量有了很大的提高。

2、搖臂導軌的結構及加工精度

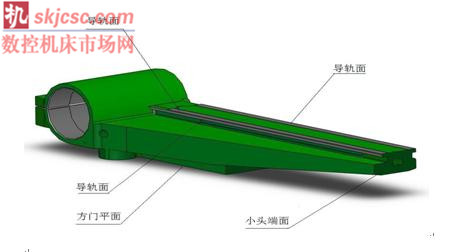

搖臂導軌結構如圖1所示

導軌長2400mm,材料為HT200, 搖臂導軌為矩形導軌Ⅰ面、Ⅱ面及燕尾型導軌55°,淬火硬度HRC45-55。

加工精度:導軌Ⅰ面扭曲度0.03/1000,導軌Ⅱ面與導軌55°的平行度0.02,導軌Ⅰ面與Ⅱ面垂直度0.02,導軌面粗糙度1.6/ ▽。

共有6個待磨面,主要是導軌Ⅰ面,導軌Ⅱ面,導軌240–0.1右面,

導軌55°斜面,39+0.10 上面及26右面 。

3、導軌磨床簡介

它主要有床身、工作臺、立柱、橫梁、主軸箱、磨頭架、組合砂輪、砂輪修正器組成,可同時磨削工件的6個導軌面。

4、 工藝要求:

4.1 工藝路線:劃線—粗銑(基準面)-粗銑(導軌面)-失效處理-劃線--半精刨(基準面)-半精刨(導面)-劃線 -鉆-精磨(導軌面)-油漆。

4.2 工藝要求:

采用失效處理,是為了提高搖臂導軌的精度及使用壽命,在粗加工之后,半精加工之前必須進行失效處理(自然失效不少于21天或人工時效), 以減少殘余應力和變形。半精刨(基準面),該工件在精磨時,以搖臂的方門平面為基準,所以工藝要求方門平面粗糙度1.6/ ▽。

5、 工藝過程及措施

搖臂導軌的組合磨削,需經過裝夾、粗磨、精磨、檢測等步驟。

5.1 裝夾:工件以方門平面粗糙度1.6/ ▽為基準面,不采用夾緊力,是在自由狀態下進行磨削,但為了便于調整和承受磨削力,適當在工件兩端兩側安放一定數量的支撐。經過調整后,用千分表以導軌Ⅰ面及Ⅱ面打表找0.05mm,以齒條安裝面為基準檢查工作臺面直線度0.03mm,再與工件導軌面與主軸箱端面的垂直度0.05 mm 。

5.2 清理:工件在磨削前均應清除砂孔、夾砂等鑄造缺陷,并且去除毛 刺,清理干凈表面傷痕,刻線,劃傷,磕碰及半精加工后,產生的導軌變形。

5.3 粗磨:粗磨開始時,須進行一段試磨,檢查砂輪V形槽面與55 °導軌配合是否符合要求。幷調整到最佳狀態。最后一次進給之前,檢查并調整工件導軌Ⅰ面及Ⅱ面與主軸箱端面的垂直度0.02 mm 。

5.4精磨:精磨時,每次走刀進給量應在0.005-0.01mm范圍內逐漸減小。

5.5 檢測:精磨結束后,對工件進行檢測。

5.6 切削用量:

切削深度=0.02-0.05mm(粗磨)0.005-0.01mm(精磨)

進給速度=5m/min(粗磨) 0.5m/min(精磨)

5.7砂輪休整:砂輪修整分為粗修和精修。修整砂輪前,將砂輪休整器下降到即將接觸到砂輪的位置,在砂輪修整器的滑動部位加潤滑油,并讓修整器往復空行一次,以便使修整器工作穩定,粗修整時每次進給量為0.01-0.02mm,每進給一次修整刀須往復一行程。精修時每次進給量為0.005-0.01mm,一般精修一、二次即可。砂輪修整時一定要加

冷卻液。

6、效率

采用導軌磨削, 每件只需1小時,工效比原來采用刨削提高了5倍,保證了加工質量,提高了效率。(文自:沈陽機床中捷鉆鏜床)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com