IMS 系列伺服控制器和TSM 系列交流異步伺服電機在齒輪機床上的應用

2015-4-5 來源: 天津第一機床總廠 作者:杜鴻起

摘 要 本文介紹將IMS系列伺服控制器和TSM系列交流異步伺服電機的新技術應用到齒輪機床,做為刀具主軸驅動的新方法。由此使數控銑齒機和數控插齒機刀具主軸的控制技術升級。1.實現了數控銑齒機用手輪脈沖發生器(簡稱“手脈”)控制刀具主軸調整找正刀具的功能,解決了銑齒機長期以來機械手動找刀的問題,提高了機床自動化程度和工作效率,降低了工人勞動強度。2.利用強勁轉矩特性、過載能力強的優點,取消銑齒機原有的刀具主軸驅動掛輪箱,縮短機械傳動鏈,解決了機床噪音大、加工精度偏低的問題,降低了機床成本。3.利用低速大轉矩輸出、零速力矩鎖定、電機準停功能實現數控插齒機刀具主軸上停功能和工件的準確對刀,解決了插齒機機械抱閘裝置上停不可靠、機床維修不方便、工件對刀不準確的問題。

一、引言

設計數控銑齒機、數控插齒機時考慮到機床成本,刀具主軸驅動一般不采用NC伺服模塊主軸驅動,而采用交流變頻器和變頻電機驅動。由于變頻電機的特性軟,需要靠機械傳動的升降速來滿足刀具主軸的轉速和帶載能力,造成機床的傳動鏈長,噪音大,累計誤差大,加工精度偏低。交流變頻器沒有”手脈”輸入接口,實現不了刀具主軸的“手脈”控制功能。變頻電機沒有零態轉矩和準停功能,數控插齒機只能靠機械抱閘實現刀具主軸上停動作。現在急需一種新型低成本的控制元件做齒輪機床的刀具主軸驅動。

二、交流變頻控制與交流異步伺服控制做刀具主軸驅動的分析比較

1.控制功能的分析比較

從表一可以看出交流異步伺服電機安裝編碼器,控制器可對其位置、速度、加速度、轉矩進行高精度控制,控制系統可實現低速大轉矩輸出,零速力矩鎖定功能,這些控制功能都是齒輪加工機床需要的,而交流變頻器無法實現。

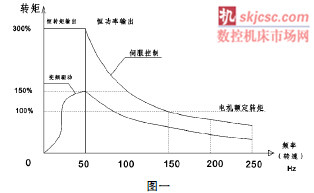

2.交流變頻器與交流異步伺服的轉矩特性比較

從圖一可以看出,變頻驅動電機轉矩特性軟,需要靠機械傳動來滿足刀具主軸的運動要求。變頻器在低于5HZ時,電機有轉動死區,而交流異步伺服電機轉矩特性硬,低速大扭矩輸出,電機沒有轉動死區,最大轉矩可以達到電機額定轉矩的3倍。

3.成本分析比較

通過表二看出使用國產交流異步伺服控制器降低了機床成本。

三、IMS系列伺服控制器與TSM系列交流異步伺服電機在齒輪加工機床上的應用實例及效果

1.實現數控銑齒機“手脈”控制刀具主軸調整找正刀具的功能數控銑齒機在精銑齒輪時,為保證齒輪加工精度,必須找正銑齒刀頭的刀高和徑向跳動在0.002以內。

使用交流變頻器作刀具主軸驅動,沒有“手脈”輸入接口,低速轉動有死區,只能用機械手動調刀裝置實現調刀。以YK2232A機床為例(見圖二),轉動機械手輪,經過208 — 207 — 32223齒輪傳動使刀具主軸轉動。人工手搖機械傳動部件找正銑齒刀,勞動量大,需要多半天時間,費時費力,效率低。再加上齒輪傳動間隙大,手搖有撞擊,運動不平穩,調刀精度差,影響零件加工精度。

IMS 系列伺服控制器有“手脈”輸入接口,利用控制器的“脈沖控制”功能,用“手脈”控制刀具主軸的轉速及方向,還能準停到位,實現銑齒刀的找正調整,調刀只需要1-2小時,效率高,勞動強度低。

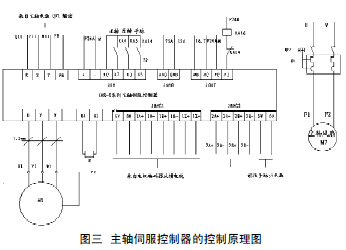

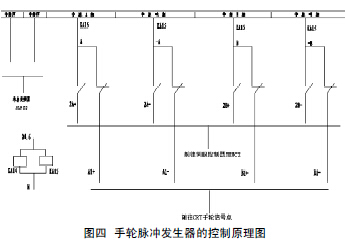

(1)“手脈”功能的控制原理(圖三)、(圖四)

A.使用刀具主軸“手脈”功能進行調刀時,接通操作面板按鍵,使輸出信號Q4.6=1,這時中間繼電器KA14、KA15同時吸合,KA14接通“手脈”使能X5,同時斷開速度到達信號Y3(為防止“手脈”搖動時,速度到達控制繼電器頻繁通斷損壞),中間繼電器KA15吸合,其開點使手輪脈沖發生器與主軸伺服控制器的JENC2端子連接。這樣就可以實現手輪脈沖發生器控制主軸的正反轉及轉速。

B.不使用刀具主軸“手脈”功能進行調刀時:斷開操作面板按鍵,輸出點Q4.6=0,KA14、KA15 斷開,KA14 使“手脈”使能X5 復位,速度到達信號Y3有效,主軸使能由主軸伺服控制器JIN的端子X2、X3控制,主軸速度由系統給出的(0-10V電壓)的模擬量到主軸伺服控制器的JANO端子的AN0 和GND控制。這時KA15的閉點使手輪脈沖發生器與數控系統連接,從而控制系統的NC軸的運動。

(2)“手脈”調刀功能取得的效果

A.結束了銑齒機靠機械傳動手動調刀的歷史,實現了機床的自動化,增強了機床功能特性。

B.降低了工人勞動強度,提高工作效率5-6倍。

C.提高了找刀精度,保證了零件加工精度。

D.取消了機床原有的機械手動調刀裝置,降低成本4000元/臺,實現了機床的降本增效,提高了機床的市場競爭力。

E.刀具主軸“手脈”調刀功能已推廣到各系列的數控銑齒機上,為企業創造了可觀的經濟效益。

2. 取消YK2212A數控銑齒機刀具主軸驅動掛輪箱機械結構,解決機床噪音大、加工精度偏低的問題

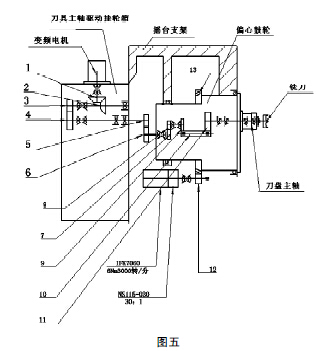

(1)原有刀具主軸機械傳動結構

YK2212A機床為滿足1.1吋~3.5吋銑齒刀盤的使用,保證變頻電機有很好的轉矩特性,克服變頻電機速度控制范圍小精度低的缺點,設計了刀具主軸驅動掛輪箱結構(見圖五)。運動由變頻電機輸出, 經弧齒錐齒輪1、2 和圓柱齒輪3-4-5-6-7-8-9-10-11 傳動,使刀具主軸旋轉。轉速的改變由交換齒輪3和4及變頻電機的調速來完成。刀具主軸高速旋轉時,機床燥音很難控制到83dB以下,用戶意見大。而且傳動鏈長,故障率高,傳動累計誤差大,切齒精度不易保證,機床市場竟爭無優勢。

(2)改進后的刀具主軸機械傳動結構

選用TSM-1P5C22伺服電機和IMS-SCT41P5WG-NN伺服控制器做刀具主軸驅動,利用電機轉矩特性硬,低速大轉矩輸出,過載能力強,速度控制范圍大精度高的特點,取消刀具主軸驅動掛輪箱結構(取消弧齒錐齒輪1、2和圓柱齒輪3-4-5-6傳動)。由伺服電機輸出, 經圓柱齒輪7-8-9-10-11 降速傳動,使刀具主軸旋轉,達到轉速要求。機床經過重切試驗,,電機帶載能力完全滿足機床使用要求。

(3)取得的效果:

A.大大降低了機床噪音(800rpm運行時,由83dB以上降到70dB以下;400-500rpm運行時,機床燥音在65dB以下),改善了機床工作環境。是機床技術的重大突破。

B.機床切齒精度容易達到GB/T 11365-1989標準的5-6級,比原來提升1—2級,解決了原有機床切齒不容易合格的問題。

C.每臺機床降低成本2萬元,實現了機床的降本增效,提高了機床的市場競爭力。

D.成功經驗正在推廣應用到同類產品。

3. 實現數控插齒機刀具主軸上停動作和準確對刀功能數控插齒機刀具主軸往復插削運動中一個特殊動作就是刀軸上停,其作用使插齒刀停在高出加工工件端面的固定位置,保證加工工件安全退出。尤其是插內齒工件,上停動作更為必要。

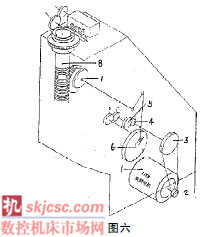

(1)刀具主軸結構的改進

YK58A刀具主軸運動(見圖六),由變頻電動機1輸出, 經皮帶輪2、3 —齒輪4、5 —交換齒輪a、b(兩檔,滿足刀具主軸不同沖程要求)—曲柄連桿機構6—扇形輪7傳動,使刀具主軸8上下往復運動。在皮帶輪3處安裝電磁離合器機構(機械抱閘)。上停動作通過控制機械抱閘實現。機床傳動皮帶是易損件,定時要更換,更換皮帶必須將電磁離合器機構先拆下再裝上。工人工作量很大,需要一天多的時間,不便于機床機械維修。切削工件時由于刀具主軸傳動慣性大,不易使刀具準確停在對刀位置上。使用主軸伺服控制器后,取消了電磁離合器裝置,利用伺服控制器的電機準停和準停到位功能實現了刀具主軸上停動作。并且利用伺服控制器的零速伺服和零速到達的功能,使切削刀具能夠準確停在工

件的對刀位置上。

(2)取得的效果:

A.實現了刀具主軸準確上停動作,解決了機械抱閘上停不可靠的問題。

B.便于工件對刀,解決了因傳動慣性大不易使刀具準確停在對刀位置上的問題。。

C.解決了機床的裝配和機械維修不方便的問題,降低了工人的勞動強度,提高了工作效率。

D.降低了機床制造成本8000元/臺,實現了機床的降本增效,提高了機床的市場競爭力。

四、結束語

通過以上3個改進實例說明,應用IMS系列伺服控制器和TSM系列交流異步伺服電機新技術做齒輪機床的刀具主軸驅動,為數控銑齒機、數控插齒機的刀具主軸控制帶來了飛躍性的技術升級。不僅增加了機床功能特性,提高了機床自動化程度和工作效率,解決了機床的噪音大、零件加工精度偏低、機械維修不方便等問題,而且降低了機床制造成本和工人的勞動強度,實現了機床的降本增效,提高了機床的市場競爭力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息