摘要:齒槽轉(zhuǎn)矩引起的轉(zhuǎn)矩脈動會影響永磁同步電主軸電機轉(zhuǎn)矩的平穩(wěn)性,進而影響加工工件的表面質(zhì)量。針對傳統(tǒng)的工程解析法假設條件多,難以考慮磁路飽和、漏磁和復雜結(jié)構(gòu)等因素,計算結(jié)果與工程實際存在較大差距的不足,采用有限元法定量研究了永磁電機定子槽口寬度、斜槽、極弧系數(shù)和永磁體偏心距等對齒槽轉(zhuǎn)矩及力能特性的影響規(guī)律。揭示了齒槽轉(zhuǎn)矩產(chǎn)生的物理機理,提出了通過優(yōu)化電機結(jié)構(gòu)參數(shù)抑制齒槽轉(zhuǎn)矩的具體策略。研究表明: 依據(jù)所提策略優(yōu)化后的電機參數(shù)能使永磁電機齒槽轉(zhuǎn)矩顯著減小,同時電機的動態(tài)特性得到提升。

永磁同步型電主軸是將永磁同步電動機與機床主軸從結(jié)構(gòu)上融為一體的新型機床主軸功能部件。相比異步型電主軸而言,永磁同步型電主軸功率密度更大,結(jié)構(gòu)更緊湊,效率和功率因數(shù)更高; 特別是由于永磁電機轉(zhuǎn)子原理上不發(fā)熱,對于降低軸承溫升,提高電主軸壽命非常有利; 同時由于永磁電機力矩特性硬,非常有利于實現(xiàn)精密控制,提高零件加工的表面質(zhì)量。

在實際應用場合中,永磁同步電主軸電機運行時存在著不同程度的轉(zhuǎn)矩脈動。當轉(zhuǎn)矩脈動較大時,會嚴重影響力矩特性的平穩(wěn)性和主軸系統(tǒng)的控制精度,導致零件加工表面質(zhì)量下降,加工效率降低。特別是在大負載切削加工和精密磨削等場合,力矩的平穩(wěn)性尤為重要。因此抑制永磁同步電動機的脈動轉(zhuǎn)矩對于提升永磁同步電主軸性能十分關(guān)鍵。

永磁同步電動機的脈動轉(zhuǎn)矩主要由兩類組成:一是由逆變器產(chǎn)生的諧波電流引起的諧波轉(zhuǎn)矩; 二是由永磁體和有槽電樞相互作用產(chǎn)生的齒槽轉(zhuǎn)矩。文獻 提出了采用不等寬永磁體以削弱表貼式永磁電機齒槽轉(zhuǎn)矩的方法,給出了極弧系數(shù)的確定方法。其不足之處是沒有考慮分數(shù)槽的情況,并且磁極不等寬會影響氣隙磁密的分布。文獻 研究了利用磁極偏移來削弱永磁電機齒槽轉(zhuǎn)矩的方法,研究表明磁極偏移能夠有效的削弱齒槽轉(zhuǎn)矩,但是磁極偏移會引入新的電磁諧波,給削弱齒槽轉(zhuǎn)矩帶來了困難。文獻 針對內(nèi)置式永磁同步電機,采用有限元法研究了槽口寬度的變化對傅里葉分解系數(shù)的影響及齒槽轉(zhuǎn)矩的變化規(guī)律,但該方法未考慮槽寬對電機其它性能的影響。文獻提出了通過合理設計定子齒上的輔助槽來減小齒槽轉(zhuǎn)矩的方法,其不足在于增加了定子沖片的工藝難度,且輔助槽若不對稱會帶來新的齒槽轉(zhuǎn)矩諧波。文獻 提出了一種僅改變實心轉(zhuǎn)子非磁性槽楔來削弱永磁電機齒槽轉(zhuǎn)矩的新方法,該方法的缺點是沒有考慮加入槽楔后對電機起動性能和負載沖擊的影響。文獻提出了將轉(zhuǎn)子軸向分段,每段采用不同的極弧寬度來減小齒槽轉(zhuǎn)矩的方法,但其電機轉(zhuǎn)子結(jié)構(gòu)復雜,計算過程繁瑣,且不同的極弧寬度引起的不對稱反電動勢會降低電機性能。文獻[7]提出采用復合電機結(jié)構(gòu)來減小齒槽轉(zhuǎn)矩,但未對其影響機理和電機動態(tài)性能進行研究。文獻 研究分析了分段式永磁體減小永磁電機齒槽轉(zhuǎn)矩的原因,但未就如何從結(jié)構(gòu)參數(shù)的優(yōu)化來減小齒槽轉(zhuǎn)矩進行研究。在研究永磁電機齒槽轉(zhuǎn)矩產(chǎn)生的物理機理以及定性分析表貼式永磁同步電機齒槽轉(zhuǎn)矩隨其結(jié)構(gòu)參數(shù)的變化規(guī)律的基礎(chǔ)上,以一款額定功率18 kW,額定轉(zhuǎn)速9 000 r /min,最高轉(zhuǎn)速40 000 r /min 加工中心永磁同步電主軸電機為例,利用有限元分析軟件Ansoft 研究了電機電樞參數(shù)和磁極參數(shù)對齒槽轉(zhuǎn)矩的影響規(guī)律,并對電機效率、過載能力、空載起動性能和負載動態(tài)特性進行了分析,提出了通過優(yōu)化結(jié)構(gòu)參數(shù)削弱永磁電機齒槽轉(zhuǎn)矩的具體策略。

1 、齒槽轉(zhuǎn)矩產(chǎn)生的物理機理

1. 1 齒槽轉(zhuǎn)矩產(chǎn)生的機理

齒槽轉(zhuǎn)矩是永磁電機繞組不通電時永磁體和鐵芯之間相互作用產(chǎn)生的轉(zhuǎn)矩,是由永磁體與電樞齒間相互作用力的切向分量的波動引起的。當定轉(zhuǎn)子存在相對運動時,處于永磁體極弧部分的電樞齒與永磁體間的磁導基本不變,因此這些電樞齒周圍的磁場也基本不變,而與永磁體的兩側(cè)面對應的由一個或兩個電樞齒所構(gòu)成的小段區(qū)域內(nèi),磁導變化大,

引起磁場儲能變化,從而產(chǎn)生齒槽轉(zhuǎn)矩。齒槽轉(zhuǎn)矩定義為電機不通電時的磁場能量W 相對于位置角α 的負導數(shù),即

1. 2 齒槽轉(zhuǎn)矩的解析分析

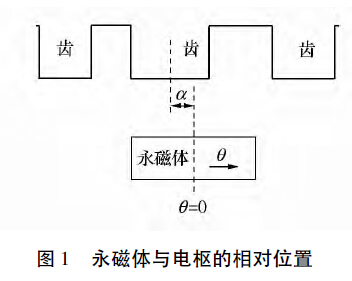

如圖1 所示,規(guī)定α 為某一定子齒中心線和永磁磁極中心線間的夾角,即定轉(zhuǎn)子相對位置角,θ = 0位置設定在該磁極的中心線。電機內(nèi)存儲的磁場能量近似為電機氣隙和永磁體中的磁場能量,即

磁場能量W 取決于電機的結(jié)構(gòu)尺寸、永磁體的性能以及定轉(zhuǎn)子之間的相對位置。

1. 3 永磁同步電動機齒槽轉(zhuǎn)矩表達式

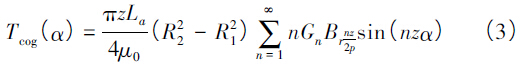

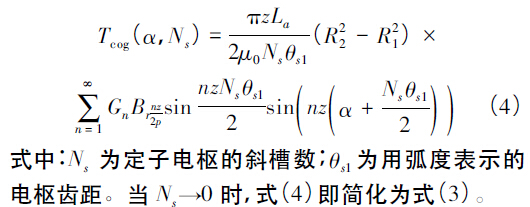

不考慮斜槽時齒槽轉(zhuǎn)矩的表達式為

1. 4 齒槽轉(zhuǎn)矩削弱方法分析

從齒槽轉(zhuǎn)矩的表達式可以看出,抑制齒槽轉(zhuǎn)矩的方法總體上可以歸為3 類,即改變永磁磁極參數(shù)、改變電樞參數(shù)以及選取定子槽數(shù)和磁極極數(shù)的合理組合。改變磁極參數(shù)的方法主要包括改變磁極極弧系數(shù)、采用不等厚永磁體、磁極偏移、斜極和不等極弧系數(shù)組合等。改變電樞參數(shù)方法主要包括改變槽口寬度、改變齒的形狀、不等槽口寬、斜槽和開輔助槽等。合理選擇定子槽數(shù)和磁極極數(shù)配合,可以改變對齒槽轉(zhuǎn)矩起主要作用的Brn和Gn的傅里葉變化系數(shù)的次數(shù)和大小,從而削弱齒槽轉(zhuǎn)矩。

在工程實際中,可根據(jù)不同情況采取相應的削弱方法,既可以采取其中的一種方法,也可以綜合采用幾種方法。

2 、結(jié)構(gòu)參數(shù)對齒槽轉(zhuǎn)矩的影響規(guī)律

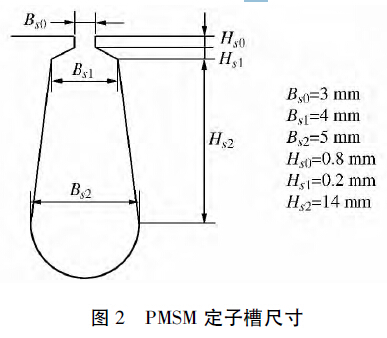

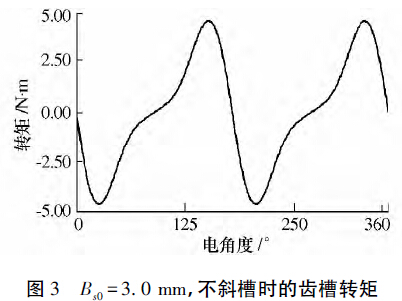

研究磁極參數(shù)( 極弧系數(shù)和磁極偏心) 和電樞參數(shù)( 槽口寬度和斜槽) 對永磁同步電動機齒槽轉(zhuǎn)矩的影響規(guī)律。永磁同步型電主軸( 參數(shù)如下: 額定功率為18 kW,額定轉(zhuǎn)矩為19.4 N·m,極數(shù)為4,定子槽數(shù)為36,定子外徑為130 mm,定子內(nèi)徑為75 mm,轉(zhuǎn)子外徑為73.8 mm,轉(zhuǎn)子內(nèi)徑為40 mm,鐵心長度為240 mm。定子槽尺寸見圖2) ,利用有限元分析軟件Ansoft 建立2D 模型,對永磁電機的齒槽轉(zhuǎn)矩進行仿真計算。圖3 即為槽口寬度Bs0為3 mm,斜槽Skew為0,極弧系數(shù)為0. 75,磁極偏心距為0 的齒槽轉(zhuǎn)矩仿真結(jié)果示例。

2. 1 槽口寬度Bs0對齒槽轉(zhuǎn)矩的影響

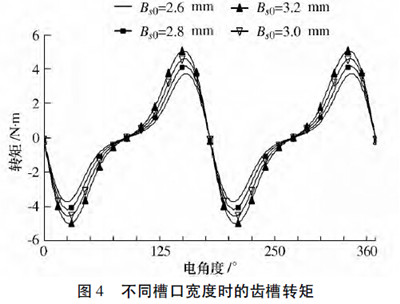

保持永磁同步電動機的其它參數(shù)不變,對定子槽口寬度Bs0從2. 5 ~ 3. 2 mm 進行齒槽轉(zhuǎn)矩參數(shù)化計算。圖4 為不同槽口寬度時的齒槽轉(zhuǎn)矩曲線圖。

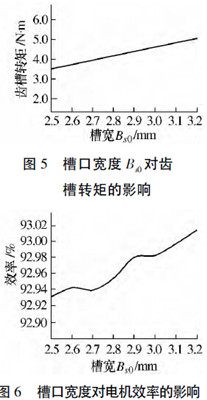

從圖5 可以看出,定子槽口寬度越大,齒槽轉(zhuǎn)矩也越大。因此,單從削弱齒槽轉(zhuǎn)矩的角度看,應盡可能減小槽口寬度,如果可能,甚至可以采用閉口槽。但是,在工程實際中,圖6 槽口寬度對電機效率的影響槽口寬度的選擇還應考慮定子繞組導線直徑以及嵌線工藝等因素

除了考慮槽口寬度對齒槽轉(zhuǎn)矩的影響外,還應考慮其對電機穩(wěn)態(tài)性能的影響。從圖7 槽口寬對失步轉(zhuǎn)矩倍數(shù)的影響圖6 中可以看出,定子槽口寬度的變化對電機的效率影響并不大。

槽口寬度的變化同樣會引起電機過載性能的變化。從圖7中可以看出,在2. 5 ~2. 8 mm 之間,隨著槽口寬的增大,電動機失步轉(zhuǎn)矩倍數(shù)也增大,即過載能力增大,在2. 8 ~3. 0 mm之間出現(xiàn)一個低點,超過3. 0 mm 之后呈現(xiàn)平穩(wěn),即對過載能力影響不大。

從上述可以看出,槽口寬度的選擇對于齒槽轉(zhuǎn)矩和效率與過載能力而言是矛盾的。因此,在選擇槽口寬度時,不僅要考慮其對齒槽轉(zhuǎn)矩的影響,還應考慮對電機性能的影響,在槽口寬對電機性能影響不大時,可主要以減小齒槽轉(zhuǎn)矩為目標進行選擇。

2. 2 斜槽數(shù)對齒槽轉(zhuǎn)矩的影響

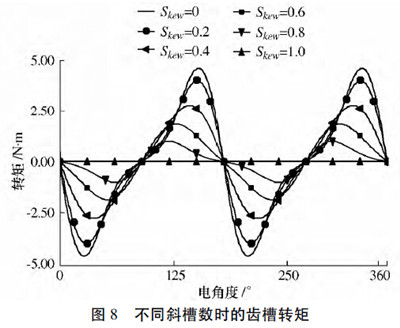

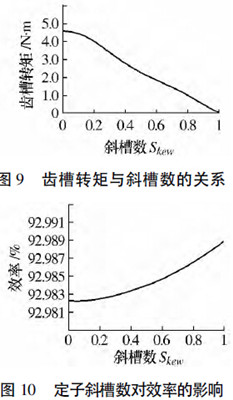

取槽口寬度為3mm,保持電機的其它參數(shù)不變,對0 到1( 以槽數(shù)為單位) 之間的不同斜槽數(shù)進行參數(shù)化計算,圖8 為不同斜槽數(shù)時的齒槽轉(zhuǎn)矩。

從圖9 可知,斜槽數(shù)從0 增大到1,齒槽轉(zhuǎn)矩由4. 604 3 N·m減小到幾乎為0。理論上,斜一個槽可以消除齒槽轉(zhuǎn)矩。但是,在工程實際中,即使精確斜圖10 定子斜槽數(shù)對效率的影響槽一個齒距,也不能完全消除齒槽轉(zhuǎn)矩。這是因為:

1 ) 在實際生產(chǎn)中,同一臺電機中的永磁體材料存在分散性,電機制造工藝可能造成轉(zhuǎn)子偏心。圖11 斜槽數(shù)對過載能力的影響2) 端部效應的存在,斜槽和斜極并不能削弱永磁體端部和鐵心端部之間的磁場產(chǎn)生的齒槽轉(zhuǎn)矩。

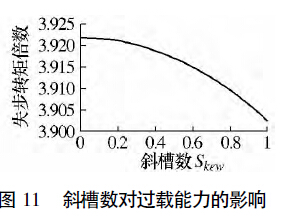

除了考慮斜槽對永磁電機齒槽轉(zhuǎn)矩的影響之外,還應考慮其對電機其它性能的影響。圖10 和圖11 分別為斜槽數(shù)對電機穩(wěn)態(tài)效率和過載能力的影響圖。從圖中可以看出,定子斜槽數(shù)對電機的效率影響不大,對失步轉(zhuǎn)矩倍數(shù)即過載能力的影響也很小。因此,在設計斜槽數(shù)時,主要考慮其對齒槽轉(zhuǎn)矩的影響即可。

2. 3 極弧系數(shù)對齒槽轉(zhuǎn)矩的影響

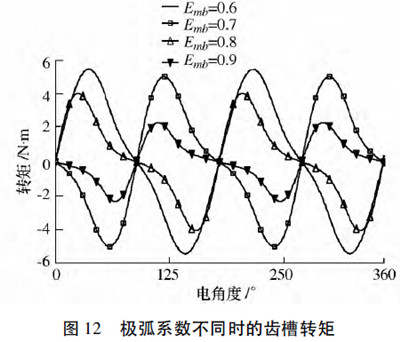

極弧系數(shù)的大小主要影響氣隙磁密沿電樞表面的分布,即影響氣隙磁密的傅里葉分解系數(shù),而影響齒槽轉(zhuǎn)矩大小的是nz /( 2p) 次傅里葉分解系數(shù)。對于所分析的電機而言,極數(shù)和槽數(shù)是確定的,則對齒槽轉(zhuǎn)矩有影響的B'2r( θ) 的傅里葉分解系數(shù)也是確定的。通過合理選取極弧系數(shù),使值很小的Brn對齒槽轉(zhuǎn)矩起作用,可以大幅削弱齒槽轉(zhuǎn)矩。取槽口寬為3 mm 和斜槽數(shù)為0,電機其它參數(shù)不變,對極弧系數(shù)從0. 6 至0. 9 進行參數(shù)化計算,圖12 為極弧系數(shù)Emb不同時的齒槽轉(zhuǎn)矩曲線。

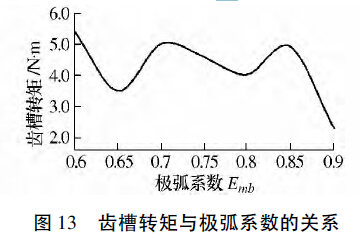

從圖13 可以看出,極弧系數(shù)為0. 9 與極弧系數(shù)為0. 6 相比,齒槽轉(zhuǎn)矩減小了約57%。極弧系數(shù)的選擇對B'2r( θ) 的傅里葉分解系數(shù)有較大的影響,對應不同的極弧系數(shù),其傅里葉分解系數(shù)具有不同的規(guī)律。因此,齒槽轉(zhuǎn)矩與極弧系數(shù)的關(guān)系較為復雜,在齒槽轉(zhuǎn)矩曲線圖上,表現(xiàn)為極弧系數(shù)為0. 6 和0. 7 時,齒槽轉(zhuǎn)矩的方向相反。

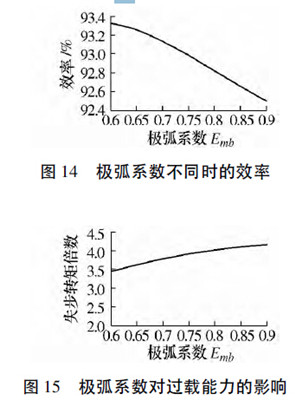

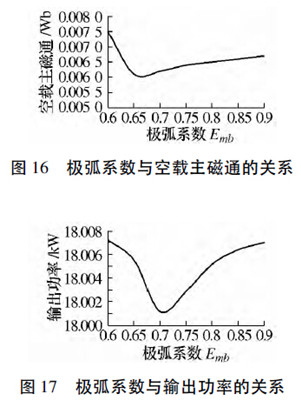

除了考慮齒槽轉(zhuǎn)矩外,還應關(guān)注極弧系數(shù)對電機其它性能的影響。從圖14 可以看出,隨著極弧系數(shù)的增大,電機的效率下降較為明顯,極弧系數(shù)為0. 6 和0. 9 時,電機的效率相差約1%,這對電機來說非常重要。從圖15 可以看出,隨著極弧系數(shù)的增大,失步轉(zhuǎn)矩倍數(shù)也增大,即過載能力增加。實際上極弧系數(shù)還會對空載主磁通和輸出功率產(chǎn)生影響,其關(guān)系分別如圖16 和17 所示。此外,極弧系數(shù)的增大意味著永磁材料用量的增加,極弧系數(shù)從0. 6增加到0. 9,永磁體用量增加50%,這是設計過程中必須考慮的成本因素。

因此,在對極弧系數(shù)進行選擇時,要綜合考慮齒槽轉(zhuǎn)矩、效率和過載能力等多個因素,選擇對電機的綜合性能有利的極弧系數(shù)。

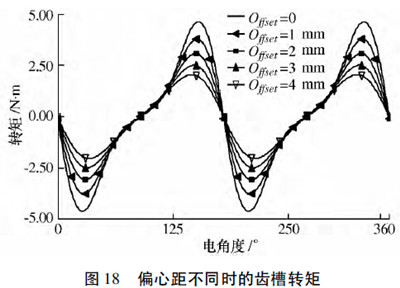

2. 4 磁極偏心距對齒槽轉(zhuǎn)矩的影響

通過改變永磁磁極的形狀,將瓦片形永磁體由原來的內(nèi)外徑同心改為內(nèi)外徑不同心,即磁極偏心。磁極偏心將引起氣隙的不均勻,其氣隙徑向磁密的分布也會不同。對于槽數(shù)和極數(shù)確定的電機,采用磁極偏心后,對B'2r( θ) 進行傅里葉分解得到的Brn

由圖19。可以看出,磁極偏心距對齒槽轉(zhuǎn)矩的影響顯著,偏心距由0 變?yōu)? mm,齒槽轉(zhuǎn)矩降低了約56%。隨著偏心距的增加,齒槽轉(zhuǎn)矩明顯降低。

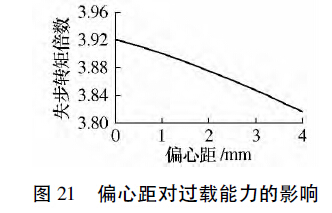

從圖20 可以看出,磁極偏心后,電機的效率不但沒有減小,反而有微小的增加。從圖21 看出,隨著偏心距的增加,電機的過載能力有微弱的減小。

因此,在過載能力足夠、工藝不至于過于復雜的情況下,可以選擇稍大的磁極偏心距。

3、 優(yōu)化后電機的齒槽轉(zhuǎn)矩

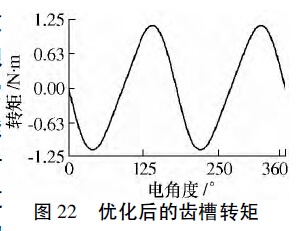

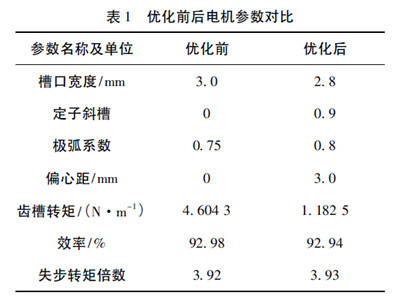

根據(jù)各結(jié)構(gòu)參數(shù)對齒槽轉(zhuǎn)矩的影響規(guī)律,在不損害電機其它性能的基礎(chǔ)上,盡可能減小齒槽轉(zhuǎn)矩,綜合考慮齒槽轉(zhuǎn)矩、效率和過載能力對電機的結(jié)構(gòu)參數(shù)進行優(yōu)化,優(yōu)化前后電機參數(shù)的對比如表1 所示。從中看出,優(yōu)化前后,電機效率和過載能力基本 不變。從圖22 可知,優(yōu)化后的齒槽轉(zhuǎn)矩大幅降低,只有優(yōu)化前的26%,即齒槽轉(zhuǎn)矩削弱了約74%,優(yōu)化結(jié)果良好。

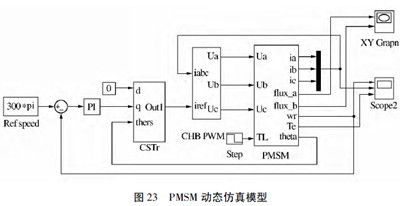

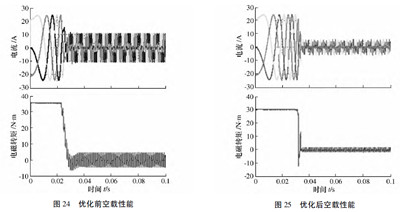

為了對電機的動態(tài)性能進行仿真,利用Matlab /Simulink搭建如圖23 所示的仿真模型,該模型包括轉(zhuǎn)速給定模塊( Ref Speed) 、比例積分模塊( PI) 、電流變換模塊( CSTr) 、電流滯環(huán)脈沖寬度調(diào)制逆變器模塊( CHB PWM) 、永磁同步電動機模塊( PMSM) 和輸出模塊( Scope) 。仿真時,在PMSM 模塊中輸入永磁電機的交直軸電感、永磁體磁鏈、電機極對數(shù)和定子繞組電阻參數(shù),給定轉(zhuǎn)速為電機的額定轉(zhuǎn)速9 000 r /min( 300π rad /s) ,考察示波器輸出的定子電流( A) 和電磁轉(zhuǎn)矩( N·m) 波形。圖24 和25 為永磁電機優(yōu)化前后的空載性能,圖26 和27 為電機在0. 15 s 時突加額定負載時優(yōu)化前后的電流和電磁轉(zhuǎn)矩。對比圖24 和圖25,可以看出,優(yōu)化后,電動機的空載電流和轉(zhuǎn)矩脈動得到了明顯減小,說明電動機的空載起動性能得到了提升。同時,從圖26 和圖27 的比較可知,優(yōu)化后的負載性能比也得到了提高。

4 、結(jié)論

1) 從永磁同步電機的結(jié)構(gòu)參數(shù)方面,減小槽口寬度、斜槽、增加永磁體偏心和選取合適的極弧系數(shù)等措施均能夠在不同程度上減小永磁同步電機的齒槽轉(zhuǎn)矩,其中斜槽對齒槽轉(zhuǎn)矩的降低最為明顯。

2) 根據(jù)結(jié)構(gòu)參數(shù)對永磁電機齒槽轉(zhuǎn)矩和穩(wěn)態(tài)性能的影響規(guī)律,以降低齒槽轉(zhuǎn)矩,但不降低電機力能特性為目標,對電機結(jié)構(gòu)參數(shù)進行了優(yōu)化。研究結(jié)果表明,優(yōu)化后電機齒槽轉(zhuǎn)矩下降近70%,電機空載和負載動態(tài)性能也得到了不同程度的提升。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況