加工中心圓度誤差的原因分析及調整方法

2021-7-30 來源: 中國航發西安動力控制科技有限公司 作者: 弋博

摘要:針對加工中心在加工過程中經常出現的因圓度誤差而導致零件超差現象,為避免此類問題出現,分析了圓度誤差引起的原因,以及在實際機床加工過程中如何抑制此類問題,以確保零件加工精度需求。

關鍵詞:加工中心;圓度誤差;原因分析;調整

圓度誤差是指在回轉體同一橫截面內被測物體實際圓對理想圓的變動量。數控機床在長期使用過程中,滾珠絲杠、導軌及軸承或多或少存在一定程度的磨損,同時,由于保養不到位、缺少潤滑及大吃刀量等因素會加劇機械部件磨損,造成數控設備幾何精度加速劣化,這些都是引起圓度誤差的因素。數控系統動態響應不穩定,伺服優化不完善,也會影響數控機床的圓度誤差。

一般在機床實際應用過程中,可以通過球桿儀或設備自帶圓度測試功能對加工設備進行圓度誤差檢測。Siemens 840Dsl數控系統圓度測試功能可以在不需要零件試切的情況下,通過數控程序模擬加工,配合數控系統強大的計算能力和位置反饋功能,測量出機床實際與理論的圓度誤差,通過對圓度測試得出的不同圖形進行分析,可以得出不誤差產生的原因及此類誤差的調整方法。一般引起圓度誤差的主要原因有插補軸反向間隙大、反向躍沖、伺服不匹配、兩插補軸不垂直及機床振動等。下面以Siemens 840Dsl數控系統為例進行說明。

1. 反向間隙誤差

機床反向間隙誤差是指機床某一軸在運動過程中,從正向運動變為反向運動時,在一定角度內,盡管驅動電動機帶動絲杠已經反轉,但工作臺還要等絲杠和螺母間隙消除后才能反向運動,這個間隙就是機床軸的反向間隙,一般反映在絲杠的螺旋角度上,在半閉環數控系統中,軸在反向運動時指令值和實際運動量之間的差值即為該軸的反向間隙誤差值。

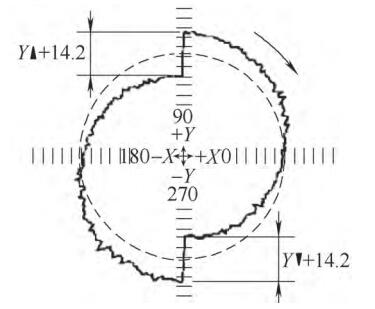

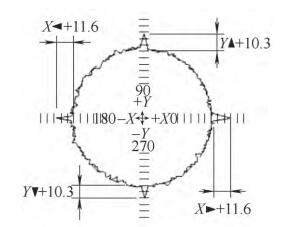

(1)反向間隙對圓度誤差的影響 反向間隙的存在會影響機床的定位精度和重復定位精度,降低數控機床加工精度,在加工中心銑圓過程中會造成圓度誤差。當Y軸在反向運動過程中,由于反向間隙的存在,會造成Y軸反向后滯后于X軸進行插補運動,銑圓加工會出現如圖1所示結果。

圖1 反向間隙造成的圓度誤差

(2) 反向間隙測量與調整 影響機床軸反向間隙誤差的因素多種多樣,從驅動電動機到運動部件之間所有的機械聯接件都會存在間隙,電動機對絲杠的聯軸結是否松動、滾珠絲杠制造誤差、絲杠預緊是否過緊或過松、絲母與運動部件聯接是否緊固,都是造成機床軸反向間隙的原因。對于機械部分無法消除的間隙,需要在數控系統中對反向間隙進行補償。

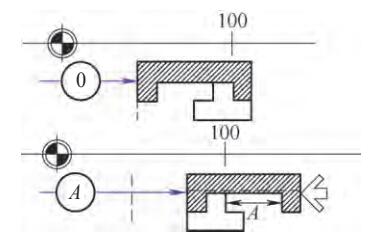

如圖2所示,進行反向間隙測量,用一磁性表座固定一個位置,千分表表頭壓在要測量軸的工作臺上一固定位置,千分表刻度調零,相同方向繼續移動進給軸一定距離,反向移動軸到初始位置,讀取千分表的差值A,同樣測量7次后得出的平均值即為該軸的反向間隙誤差,即A=(A1+A2+A3+A4+A5+A6+A7)/7。把測量計算出的值A寫入對應軸的數MD32450中,可以消除此軸的反向間隙。通過對軸反向間隙的補償,可以有效提高進給軸的精度,以保證插補運動的精度,有效改善圓度誤差。

圖2 反向間隙測量

2. 機床進給軸振動

數控機床加工時產生的振動,不僅會影響機床的動態精度,還會降低被加工零件的輪廓精度,增大表面粗糙度值,振動劇烈時甚至會影響刀具和機床的使用壽命。

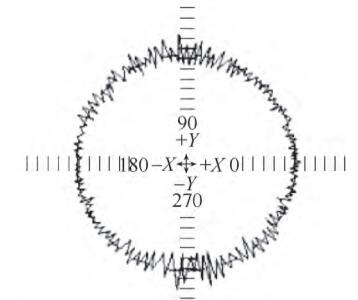

(1)振動產生原因及對圓度誤差的影響 數控機床進給系統產生振動主要有三方面原因:一是運動部件之間潤滑不好,移動部件所受的摩擦阻力增大,容易造成進給軸的爬行和振動;二是給系統驅動裝置到移動部件之間機械傳動鏈的整體剛度不好;三是在閉環數控系統中,由于位置環、速度環及電流環增益設置過大及加速度等參數設定不合理而引起系統振蕩。在數控機床應用過程中,造成振動的原因通常綜合性的,應逐一排查。如圖3所示,當機床進給軸振動時,刀具和工件會發生周期性的跳動,工件已加工表面會隨機床振動出現頻率相同的條紋,工件輪廓精度和表面粗糙度會受到影響。

圖3 軸振動引起的圓度誤差

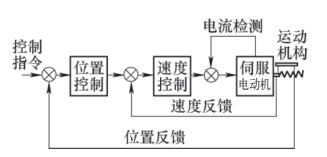

(2)進給軸振動抑制的方法 在數控機床中,機電系統不匹配通常會引起機床軸的振動,動優化的目的就是讓機電系統達到最佳的匹配,從而獲得最優、最穩定的動態性能。如圖4所示,機床軸的伺服驅動包含三個反饋回路,即位置環、速度環和電流環。當進給軸發生振動現象時,首先要檢查機械系統是否據有良好的潤滑,傳動鏈是否具有足夠的剛度;其次要根據機械維修情況對伺服電動機進一步優化,可通過調整位置環增益參數MD32200及速度環增益參數1407進行手動優化,直到伺服軸不

振,運動平穩。

圖4 伺服系統框圖

3. 插補軸伺服增益不匹配

加工中心在運行一個圓的周期上,各軸運行的距離應完全相同。如果出現銑削加工的圓變成橢圓的情況,如圖5所示,則說明兩軸在插補運動過程中長軸超前于短軸。對于已使用過多年的機床而言,首先要檢修機床插補軸的機械結構,傳動裝置是否松動,磨損是否嚴重,檢查絲杠、軸承的預緊進行消隙調整,對反向間隙進行補償,排除以上問題后需對兩插補軸的增益進行重新調整,確保兩插補軸的加速參數MD32300及位置環增益MD32200保持一致。 圖5 增益不一致造成出現橢圓。

4. 反向躍沖

反向躍沖是指當機床某一個軸在做反方向運動時,軸從負的速度加速到正的速度時,該軸速度通過0的時候,摩擦力的狀態由靜摩擦力變為動摩擦力,所需的力比正常運動時要大,造成在換向處由于摩擦力的狀態發生改變而出現短時的黏性停頓現象。

(1)反向躍沖誤差對圓度誤差的影響 在加工中心銑圓過程中,當軸在過象限時,軸的速度方向改變,軸從零速起動,摩擦力狀態隨之改變,必然存在反向躍沖。當兩插補軸中一個軸已經達到最大值而另一個軸的速度卻為0,這樣將會有一個很短時間的停滯,從而產生輪廓誤差。如圖6所示,圓在過象限的地方有4個尖角,這就是由靜態摩擦引起的反向躍沖誤差。

圖6 反向躍沖誤差造成的圓度誤差

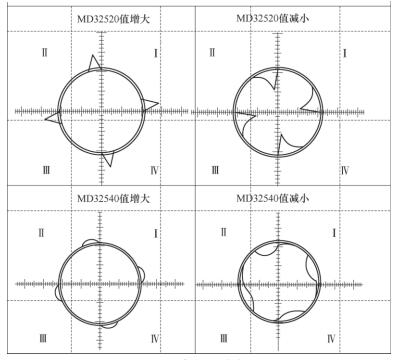

(2)反向躍沖的調整方法 反向躍沖存在的主因是摩擦力狀態的改變,所以在出現反向躍沖時,應當給插補軸加上摩擦補償,在西門子數控系統中,摩擦補償是由摩擦補償值MD32520和摩擦補償時間常數MD32540決定的。對于反向躍沖的調整,首先設置MD32500=1(摩擦補償有效),再調整躍沖軸對應的摩擦補償值MD32520和摩擦補償時間常數MD32540,兩個參數值的大小調整對象限點影響可參考圖7進行,直到過象限尖點被消除。需要注意的是設置的補償值不宜過大,當MD32520>150mm/

min、MD32540>0.015s時,就應當首先檢查機械傳動是否良好,速度環增益及積分時間是否合理,過大的靜摩擦補償可能會對表面質量產生負面影響。

圖7 摩擦補償參考

5. 結語

數控機床是一個完整的有機整體,機械、電氣及液壓的控制存在相互聯系和相互影響。因此,在分析解決圓度誤差影響的因素時,應有整體概念和經驗,進行多方面檢測、分析和診斷,直至找出故障根源。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息