核電冷卻泵泵體五軸數(shù)控加工工藝研究

2021-1-13 來源: 云南機電職業(yè)技術(shù)學(xué)院校企合作辦公室實訓(xùn) 作者:孫建明,黃曉明,朱蘭,楊曉春,劉春美

摘要: 核電冷卻泵泵體是主回路系統(tǒng)中三大核心部件之一,泵體的制造加工精度對整體設(shè)備的運行安全有直接影響。為提高泵體的加工精度,提出用五軸數(shù)控加工工藝加工泵體。分析泵體特征,應(yīng)用尺寸中差建模,并設(shè)計專用夾具。基于遺傳算法,研究加工工藝及方法,應(yīng)用五軸聯(lián)動數(shù)控加工中心完成核電冷卻泵泵體加工。解決了圓柱倒扣面、90°彎管管道、薄壁件等加工難題。

關(guān)鍵詞: 核電冷卻泵; 夾具設(shè)計; 中差建模; 五軸聯(lián)動

0 、前言

核電冷卻泵泵體是主回路系統(tǒng)中三大核心部件之一,也是核島中的一級安全部件。泵在主回路系統(tǒng)中所起的作用相當(dāng)于人體內(nèi)的心臟,泵體負責(zé)將主回路的冷卻劑完成熱循環(huán),在反應(yīng)堆輸出功率之前加熱反應(yīng)堆裝置。泵體內(nèi)部管道必須銜接光順,以保證冷卻劑高效完成熱循環(huán)。

泵體的制造加工精度直接影響整個設(shè)備的運行安全。傳統(tǒng)的鑄造技術(shù)很難滿足核電冷卻泵泵體的使用功能要求,五軸數(shù)控加工技術(shù)在提高泵體內(nèi)部管道表面質(zhì)量及精度方面具有很大的優(yōu)勢。五軸加工的主要優(yōu)勢:

( 1) 通過調(diào)整刀軸矢量避免刀具、主軸與工件及工裝發(fā)生碰撞干涉; ( 2) 刀具相對于加工工件的位置可以靈活調(diào)整,保證刀具切削時處于最佳姿態(tài),有效提高工件的表面質(zhì)量。因此,五軸數(shù)控加工技術(shù)主要應(yīng)用在航空、航天、水利水電、船舶、軍工等領(lǐng)域的核心產(chǎn)品制造。

1 、泵體分析

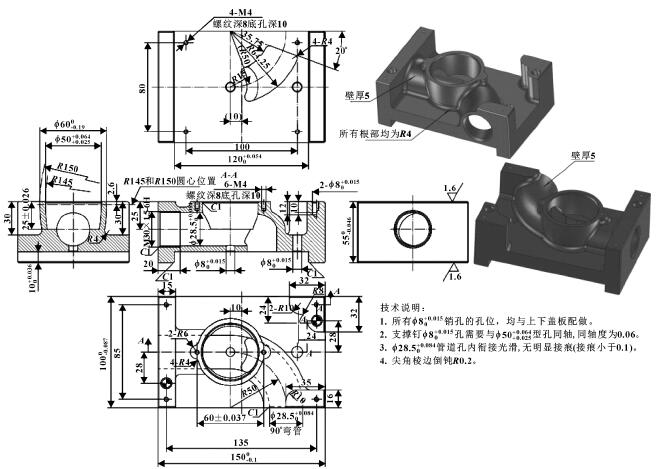

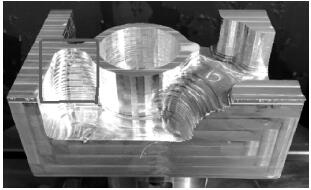

泵體工程圖如圖 1 所示,泵體主要由泵心、90°彎管、支撐體組成。泵心呈 R150 mm 倒扣面,管道壁厚為 5 mm,并且要求管道內(nèi)壁銜接光順、無明顯接痕,管道外壁 R4 倒角面光順。

圖 1 核電冷卻泵泵體工程圖

加工難點:( 1) R150 圓柱倒扣面,加工時需合理調(diào)整刀軸的角度及刀具切削姿態(tài),才能保證加工完成的倒扣曲面表面質(zhì)量及精度符合設(shè)計要求。( 2) 管道壁厚僅為 5 mm,要求設(shè)計合理的加工工藝方案,保證薄壁加工不變形。( 3) 90°彎管內(nèi)壁要求銜接光順,內(nèi)外壁曲面呈均勻壁厚管道狀,應(yīng)用 3+2 軸、4+1 軸任意擺動刀軸均無法滿足彎管內(nèi)壁銜接光順的設(shè)計要求,必須應(yīng)用五軸五聯(lián)動加工工藝技術(shù)才能滿足加工設(shè)計要求。

2 、中差建模

按照設(shè)計人員的習(xí)慣建模方式,建模時都以對零尺寸建模,至于實際加工精度是否能夠滿足設(shè)計圖紙要求,主要取決于操作機床的工人能否依經(jīng)驗調(diào)整刀具半徑補償值。隨著現(xiàn)代技術(shù)不斷發(fā)展,機床生產(chǎn)廠家生產(chǎn)的數(shù)控機床定位精度已達到 0. 02 ~ 0. 05 mm級,發(fā)達國家生產(chǎn)的機床定位精度能夠達到 0. 005mm 級,機床控制系統(tǒng)也越來越先進。通過控制系統(tǒng)的補償,在刀具未磨損的情況下加工出來的產(chǎn)品都能夠達到圖紙要求。

編程工程師只需嚴格按照中差建模及編程,機床運行加工一次,零件尺寸就能達到圖紙要求。

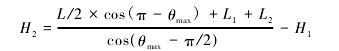

例如文中冷卻泵泵體尺寸 60+0-0. 19,如果建模時不計算尺寸中差,還是按對零尺寸建模,加工完成的零件尺寸偏大,操作機床的工人需反復(fù)修改刀具半徑補償值并運行機床再加工,直到零件尺寸符合圖紙要求為止,這種做法費時費力耗能,并且容易出錯。故中差建模是保證產(chǎn)品零件尺寸精度的關(guān)鍵。

3 、夾具設(shè)計

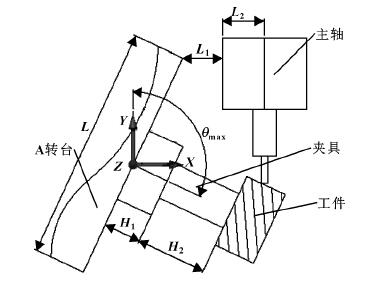

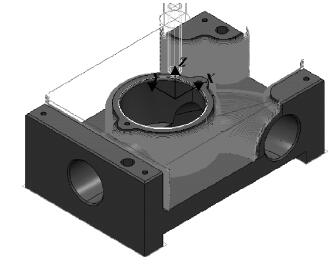

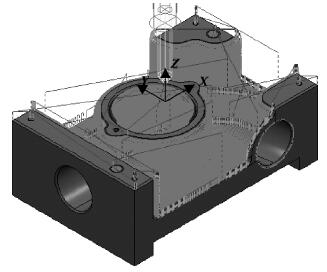

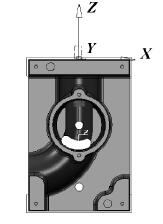

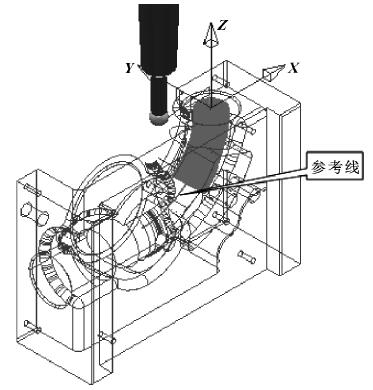

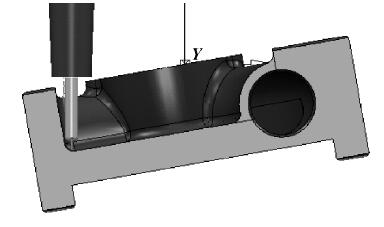

五軸聯(lián)動加工時,工作臺 A、C 軸都要轉(zhuǎn)動,當(dāng)A 軸擺動角度大于等于 90° 時,工作臺與主軸容易發(fā)生碰撞。為了避免此類事故發(fā)生,工件裝夾時應(yīng)抬高裝夾位置,需要設(shè)計五軸專用夾具來實現(xiàn)。根據(jù)EMCO LM600 五軸聯(lián)動加工中心工作臺直徑、主軸直徑,設(shè)計夾具。夾具安裝在工作臺中心,充分利用五軸聯(lián)動機床的行程,同時保證 A 軸擺動角度大于等于 90°位置時,主軸與轉(zhuǎn)臺保持一定的安全距離。

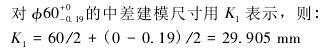

工件裝夾示意圖如圖 2,L 代表 A 轉(zhuǎn)臺直徑,L1代表最小安全間隙,L2代表主軸半徑,H1代表三爪卡盤高度,H2代表夾具高度。經(jīng)分析可得 H2計算公式。

圖 2 裝夾示意圖

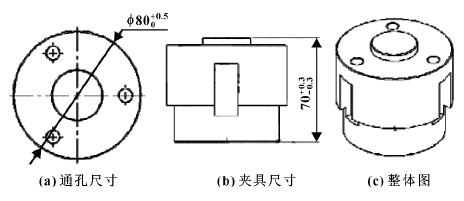

為了方便裝夾及拆卸工件,設(shè)計如圖 3 所示的夾具,夾具上 3×8. 2 的通孔用于 M8 螺栓鎖緊工件。

圖 3 夾具設(shè)計圖樣

4 、加工工藝方案

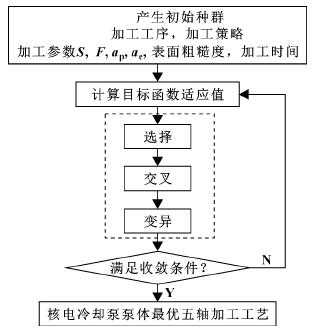

4. 1 基于遺傳算法優(yōu)化加工工藝

核電冷卻泵泵體加工有多種加工工序,一種加工工序有多個加工策略,一個加工策略又有多個加工參數(shù)。例如: 加工 28. 5+0. 084+0彎管外管面工序有 4 種:

( 1) 先把外管面粗加工、精加工到尺寸,然后再粗加工、精加工內(nèi)管道; ( 2) 先粗加工、精加工內(nèi)管道,再粗加工、精加工外管面; ( 3) 先粗加工外管面,然后粗加工內(nèi)管道,再精加工外管面,最后精加工內(nèi)管道; ( 4) 先粗加工內(nèi)管道,然后粗加工外管面,再精加工內(nèi)管道,最后精加工外管面。

精加工外管面時可以應(yīng)用 Power Mill 最佳等高精加工策略,也可以應(yīng)用 Power Mill3D 偏置精加工策略。加工工藝包括 8 個關(guān)鍵參數(shù): 加工工序、加工策略、切深 ap、切寬 ae、主軸轉(zhuǎn)速 S、進給量 F、加工時間、表面粗糙度。應(yīng)用遺傳算法優(yōu)化加工工藝,既能保證加工精度和表面質(zhì)量又能縮短加工時間。遺傳算法優(yōu)化加工工藝流程如圖 4 所示。

圖 4 遺傳算法最優(yōu)解流程圖

4. 2 加工策略

4. 2. 1 刀具選擇

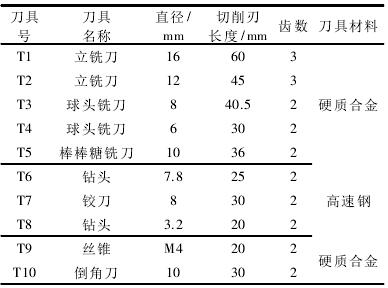

選擇合適的刀具材料和刀具類型不僅可以提高加工效率,而且能夠保證零件的加工精度。刀具的選擇可遵循以下原則:

( 1) 粗加工時在尺寸允許條件下盡量采用大直徑刀具,提高生產(chǎn)效率,降低刀耗。

( 2) 在保證產(chǎn)品零件尺寸的情況下,為使刀具有足夠的剛度,其懸伸長度應(yīng)盡可能短。核電冷卻泵泵體毛坯材料為 2AL2,屬于易加工材料。在綜合考慮核電冷卻泵泵體的形狀、材料等各個方面的因素后所選刀具的參數(shù)如表 1 所示。

表 1 選用刀具參數(shù)

4. 2. 2 關(guān)鍵重要工序過程

( 1) R150 倒扣型腔及彎管外管面半精加工粗加工后外管面留有大量臺階余量,如圖 5 所示。

圖 5 泵體外管面粗加工成品

如果直接精加工,精加工余量大并且不均勻,加工后的外管面表面質(zhì)量較差。應(yīng)將外管面大部分余量除去后再進行精加工,去除大部分余量可以應(yīng)用模型殘留區(qū)域清除策略,也可以應(yīng)用最佳等高精加工策略,還可以應(yīng)用等高精加工策略。應(yīng)用遺傳算法優(yōu)化加工工藝后采用等高精加工策略。優(yōu)化后的刀路軌跡如圖 6 所示,提刀 301 次,加工時間 24 min4 s。

圖 6 優(yōu)化后的刀路軌跡

沒有優(yōu)化前的刀路軌跡如圖 7 所示,提刀 781 次,加工時間 50 min23 s。

圖 7 優(yōu)化前的刀路軌跡

( 2) 內(nèi)管道粗加工

為了保證內(nèi)管道銜接光順,外管面粗加工后加工內(nèi)管道。如果外管面精加工完成后再加工內(nèi)管道,內(nèi)管道加工時工件會產(chǎn)生振動,導(dǎo)致內(nèi)部管道面產(chǎn)生振紋,表面不光順。粗加工內(nèi)部管道面應(yīng)用 Power-Mill2016 等高精加工策略從兩端分別加工,比應(yīng)用常規(guī)的模型區(qū)域清除策略開粗加工節(jié)省時間 23 min50 s,減少提刀 89 次。

( 3) 內(nèi)管道半精加工應(yīng)用

Power Mill2016 管道加工策略半精加工內(nèi)管道,其刀路軌跡計算有 2 種方式:

①只需設(shè)置中心參考線,根據(jù)參考線的變化截取管道,完成刀路軌跡的計算,這種方式適合截面變化規(guī)律的管道; ②需要設(shè)置中心參考線、管道上下面坐標系,根據(jù)上下坐標系確定加工范圍,用平行等距的方式截取管道,中心參考線作為刀軸的傾斜曲線,從而計算刀路軌跡,這種方式適合截面變化不規(guī)律的管道。此次加工的管道呈90°,總長為 115 mm,通過刀路軌跡計算,測得有效切削刃 95 mm 才能完成該管道加工,查閱山高刀具樣本,最長的棒棒糖銑刀有效切削刃為 60 mm。由此可知,想用一個加工策略完成整個管道加工是不可行的。仔細分析內(nèi)部管道面,有 65 mm 管道面是直管道面,應(yīng)用 3+2 軸就能把該部分加工完成,為了保證內(nèi)部管道面銜接光順、無明顯接刀痕,計算直管加工深度 W,W = 65-25+6+0. 5= 46. 5 mm。加工部位及

刀路軌跡如圖 8 所示。

圖 8 3+2 直管加工刀路軌跡

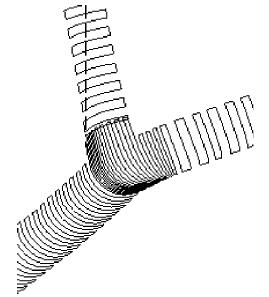

另一端長度為 64. 25 mm 的彎管面應(yīng)用 3+2 軸定軸加工,應(yīng)用管道粗加工策略配合直徑 10 mm 的棒棒糖銑刀加工內(nèi)管道彎管部位。中心參考線從管面到型腔中心位置,軸向余量為0. 35 mm, 行距為 3 mm, 下切步距為 0. 3 mm, 刀軸方向為自動,傾斜角度為 15°,順序自末端均勻螺旋方式,快進高度為幾何形體安全區(qū)域方框,打開自動碰撞模塊,夾持間隙為 0. 5 mm

,刀柄間隙為 0. 5 mm。刀路軌跡、中心參考線、加工位置如圖9 所示。

圖 9 彎管加工參考線及刀路軌跡

( 4) 內(nèi)管道精加工

內(nèi)管道加工的精度影響到核電冷卻泵主回路系統(tǒng)冷卻劑的熱循環(huán)效率,加工精度至關(guān)重要。長 46. 5mm 直管道面加工應(yīng)用等高精加工策略加工,3 + 2 軸定軸加工方法,最小下切步距為

0. 9 mm,螺旋下刀方式。

彎管部精加工有 2 種精加工策略:

①管道插銑精加工策略,適合加工管道內(nèi)部截面變化的管道; 管道螺旋精加工策略,適合加工管道內(nèi)部截面一致的管道。文中加工的內(nèi)部管道面屬于截面一致的管道,應(yīng)用管道螺旋精加工策略加工,行距為 5 mm、下切步距為 0. 3 mm、合并點為 60,提刀高度開始為 10mm,重疊為 8 mm,提刀高度為 0. 3 mm,打開自動碰撞 模 塊,夾 持 間 隙 為 0. 5 mm,刀柄間隙為 0. 5mm,刀軸方向為自動,快進高度為幾何形體安全區(qū)域方框,切入切出延伸移動方式,距離為 1. 5 mm。

( 5) 外管面精加工外管面精加工有 3 種加工策略:

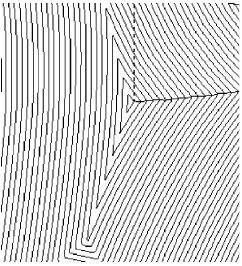

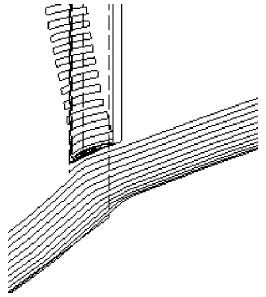

①平行精加工策略; ②3D 偏置精加工策略; ③最佳等高精加工策略。平行精加工策略計算刀路軌跡的原理是計算出 2D 刀路,然后沿著 Z 軸方向投影到曲面上,采用該策略計算的刀路軌跡有一個弊端,如果加工的曲面較陡,投影到該區(qū)域的刀路就稀疏,加工出來的曲面不光滑,刀路軌跡如圖 10 所示; 等高精加工策略計算刀路軌跡的原理是根據(jù)設(shè)定的下切步距把曲面按照層切方式分割,得到曲面加工刀路

。

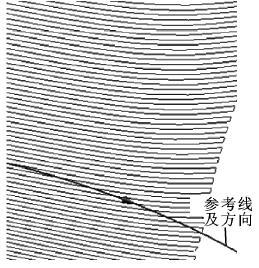

圖 10 平行精加工刀路軌跡局部截圖

該策略計算生成的刀路軌跡只能按照 U、V 方向排列,不能按照彎管的彎曲率均勻生成刀路軌跡,存在多處零點切削,加工后的管面也不光滑; 3D 偏置精加工策略計算刀路軌跡的原理是根據(jù)曲面的法向線投影計算,計算生成的刀路軌跡無論是陡曲面還是平緩曲面行距均一致。設(shè)置參考線及參考線方向后,可以按照參考線方向計算生成刀路軌跡,這樣生成的刀路軌跡能有效減少刀具零點切削問題,加工出來的曲面表面質(zhì)量較好,刀路軌跡及參考線如圖 11 所示。

圖 11 3D 偏置精加工刀路軌跡及參考局部截圖

( 6) 底部 R4 倒角精加工中心型腔兩側(cè) R4 倒角呈倒扣負角面,需要旋轉(zhuǎn)工件把負角轉(zhuǎn)化為正角才能加工。

文中加工方法是通過新建編程坐標系來控制工件旋轉(zhuǎn)的方向及角度,復(fù)制 G54 坐標系得到 G54-1 坐標系,該坐標系繞 X 軸旋轉(zhuǎn) 30°得到編程坐標系。加工 R4 倒角負角面應(yīng)用清角精加工策略,按照默認的加工策略計算生成的刀路軌跡像縫衣服一樣加工倒角面,如圖 12 所示。

圖 12 縫衣式刀路

加工出來的倒角面不光順,有一道一道的接刀痕。為了倒角面光順,應(yīng)改變刀路軌跡的加工方向,通過把清角精加工策略中的方式設(shè)置為自動方式,重新計算生成的刀路軌跡沿著倒角面平滑走刀,如圖 13 所示。

圖 13 光順式刀路

泵體左右兩側(cè)支撐體 R4 倒角面應(yīng)用原 G54 坐標系編程,加工存在 2 個弊端: ①刀具懸伸長; ②刀桿擦到已加工面。刀具伸出夾持刀柄的長度要大于 30 mm,刀具伸出長度過長,切削時刀具會振動并存在讓刀現(xiàn)象。切削過程加工倒角特征的刀具直徑只有 6 mm,直徑為 6 mm 的球體銑刀有效切削刃只有 18 mm,刀桿會把已加工表面擦傷。

為了避免上述弊端,加工兩側(cè)支撐體時均要旋轉(zhuǎn)工作,讓刀具和刀桿與側(cè)面呈5° ~ 10°角度,如圖 14 所示。

圖 14 刀具與側(cè)面夾角示意圖

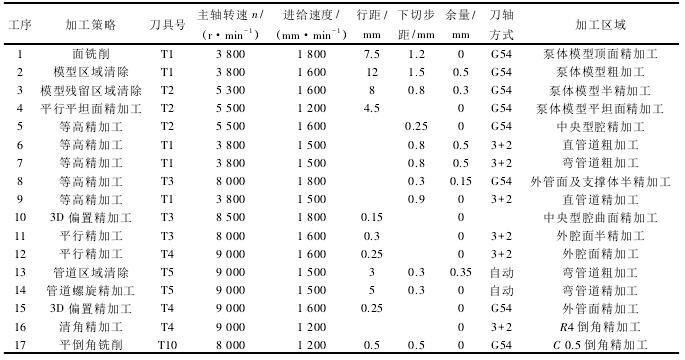

4. 2. 3 關(guān)鍵工藝參數(shù)

根據(jù)工序過程,分析零件各加工區(qū)域幾何特征,結(jié)合加工過程,應(yīng)用遺傳算法得到最佳工藝參數(shù),如表 2 所示。

表 2 加工工序及關(guān)鍵工藝參數(shù)

5 、五軸聯(lián)動加工

5. 1 裝夾方式

用三爪卡盤夾持夾具,然后用螺釘固定待加工的毛坯,如圖 15 所示。卡盤用 4 塊壓板壓緊在工作臺上,卡盤壓緊固定前裝夾圓柱度小于等于 0. 005mm 的環(huán)規(guī),用百分表校正三爪卡盤與機床工作臺軸心線 同軸度,調(diào)整三爪卡 盤位 置,保 證 同 軸 度 在0. 02 mm 跳動范圍之內(nèi),如圖 16 所示。

圖 15 毛坯裝夾

圖 16 校正三爪卡盤

5. 2 機床運行加工

嚴格按照刀具參數(shù)表表 1 夾持刀具長度,按照刀具參數(shù)表序號依次把刀具裝入機床對應(yīng)刀庫刀號。應(yīng)用 EMCO LM600 定制后處理器,處理生成的刀位軌跡,轉(zhuǎn)化成 NC 程序。通過 DNC

把加工程序輸入機床控制系統(tǒng),按照加工工序運行程序,加工過程中注意觀察。加工過程如圖 17 所示,加工完成泵體如圖 18 所示。

圖 17 五軸聯(lián)動加工過程

圖 18 產(chǎn)品零件泵件

6 、結(jié)束語

核電冷卻泵泵體作為具有代表性的五軸加工零件,本文作者應(yīng)用 Power Shape 2016 尺寸中差建模,Power Mill 2016 編程,應(yīng)用遺傳算法,獲得最優(yōu)核電冷卻泵泵體加工工藝方法; 利用

EMCO LM600 五軸聯(lián)動加工中心加工完成,經(jīng) HEXAGON GLOBAL SDL07 10 07 三坐標測量機檢測,尺寸精度及表面質(zhì)量均到達要求; 解決了圓柱倒扣面、90°彎管管道、薄壁件等加工難題。該加工工藝可為企業(yè)生產(chǎn),學(xué)員培訓(xùn)提供參考。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)