TF2000 型數控不落輪鏇床刀具補償調整方案研究

2024-7-23 來源:- 作者:-

摘要:針對 TF2000 型數控不落輪鏇床刀具補償調整需要結合數據反復試驗效率低下的問題,通過反復試驗提出以加工后不同輪形結果為依據進行刀具補償調整的方案。總結了 10 種不同輪形結果應采取的刀具補償的調整方案,優化了刀具補償調整方案,提高了輪對加工效率和精度。

關鍵詞:數控不落輪鏇床;刀具補償;電客車;踏面鏇修

數控不落輪鏇床是地鐵車輛段中常見的工藝設備,主要承擔電客車輪對的測量及鏇修工作。TF2000 型數控不落輪鏇床是一種高性能專用數控機床,主要適用于各類型機車車輛在不解編、不落架的條件下,對日常運營過程中輪對踏面、輪緣的磨損和擦傷進行修復,恢復輪對踏面技術狀態[1]。

1、TF2000 型數控不落輪鏇床刀具系統

TF2000 型數控不落輪鏇床刀具系統采用刀架對稱布置方案,每側刀架均由刀座、刀片、以及固定塊組成。刀架是刀具系統的基礎,刀座、刀片均固定在刀架上。刀架固定在測向機構上,實現了刀具加工坐標系與測量坐標系的統一。鏇床共配置 4 枚刀具,采用垂直刀和水平刀結合加工的方式,通過楔形螺絲與刀片固定塊相互作用固定在刀座上。T1 刀(水平刀)負責鏇修車輪踏面、倒角及輪緣外側面,T2 刀(垂直刀)負責鏇修車輪的輪緣頂點與輪緣內側面[2]。T1 刀和 T2 刀具有互換性。

2、TF2000 型數控不落輪鏇床輪的加工坐標系

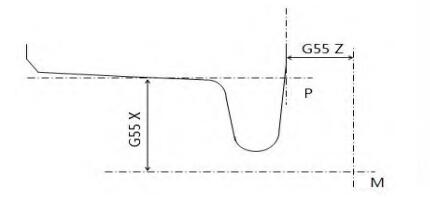

為便于加工根據輪對踏面的技術標準要求建立了加工坐標系 G55。G55 與機床原始坐標系的對應情況見圖 1。實線代表刀具的加工軌跡,M 點為機床的坐標系原點;P 點為加工坐標系原點的位置。虛線段 G55X 和 G55Z 分別表示 P 點與 M 點之間的偏移量,即加工坐標系相對于機床坐標系偏移量。

圖 1 TF2000 型數控不落輪鏇床程序工件坐標系示意圖

3、TF2000 型數控不落輪鏇床輪的加工軌跡

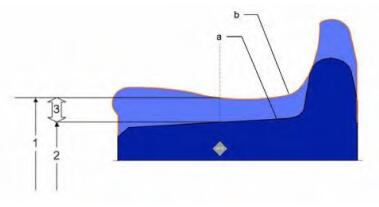

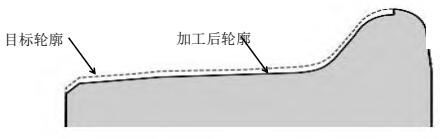

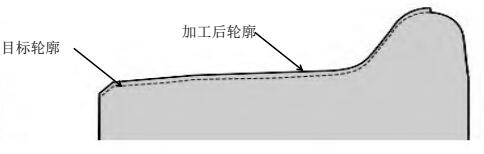

如圖 2,輪對在踏面基點位置與軌道進行接觸,由于塑性變形在以基點位置附近形成一個凹陷區;輪緣外側與軌道在轉彎時相互作用,輪緣厚度減小輪緣高度增加,需通過鏇修恢復輪對踏面形狀。鏇床加工程序按照《TBT449-2003 機車車輛車輪輪緣踏面外形》[4]中 LM 磨耗型輪對踏面輪廓

進行編制,加工時嚴格按照 LM 磨耗型輪對踏面輪廓進行加工,確保修復完成的輪形符合標準要求。

圖 2 輪對廓形加工前后對比圖

4、TF2000 型數控不落輪鏇床刀具補償調整方案

由于鏇修程序中的刀位點都是按照 LM 型車輪踏面尺廓進行編寫的,刀具的運動軌跡未考慮到不同尺寸刀具的刀位點[3],因此加工精度收到刀具尺寸影響較大。當刀具更換、磨損時需通過鏇床標定結果對刀具補償進行調整。加工過程中作業人員只能以經驗和反復試驗確定刀補數據。這種方式需要多次試驗,效率低且誤差率高。經試驗研究發現,以鏇床加工原理結合加工后輪對踏面形狀,采取相應刀補措施可以提高刀具調整精度,節約刀具調整時間,增加工作效率。

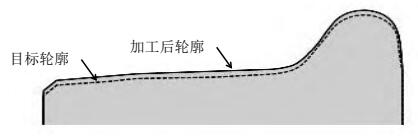

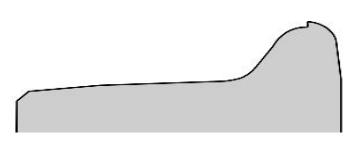

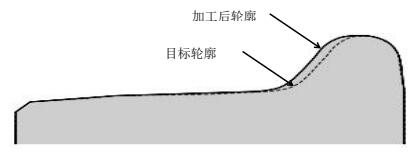

4.1 加工后踏面輪廓正確,直徑過大

如圖 3 所示,加工后輪對踏面的輪廓符合要求,直徑與目標直徑相比過大。這種情況說明刀具在 X 方向的切削深度不夠,導致輪對踏面 X 方向上的切削量過小。針對這種情況需要適當減小 T1刀和 T2 刀 X 方向的刀具補償,從而滿足切削要求。

圖 3 踏面輪廓正確,直徑過大示意圖

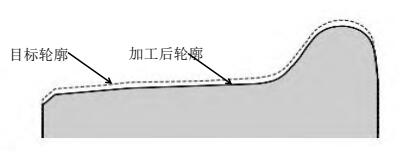

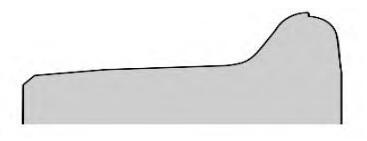

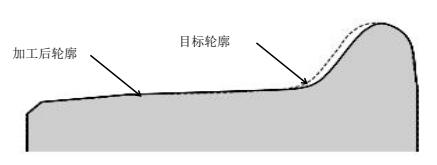

4.2 加工后踏面輪廓正確,直徑過小

如圖 4 所示,加工后輪對踏面的輪廓符合要求,直徑與目標直徑相比過小。這種情況說明刀具在 X 方向的切削深度過多,導致輪對踏面 X 方向上的切削量過大。針對這種情況需要增大 T1 刀和T2 刀 X 方向的刀具補償,從而滿足切削要求。

圖 4 踏面輪廓正確,直徑過小示意圖

4.3 加工后踏面輪廓錯誤,輪緣背面過大

如圖 5 所示,加工后輪緣背面過大,輪緣頂點到輪緣內側面 X 方向上高于車輪踏面、倒角輪緣外側面,輪緣頂端出現臺階。這種情況說明 T1 刀切削量正常,T2 刀在輪緣頂點到輪緣內側面 X 方向的切削深度不足,致使在 T1 刀與 T2 刀交接處產生臺階。針對這種情況需要減小 T2 刀 X 方向的

刀具補償,從而滿足切削精度的要求。

圖 5 踏面輪廓錯誤,輪緣背面過大示意圖

4.4 加工后踏面輪廓錯誤,輪緣背面過切

如圖 6 所示,加工后輪緣背面過切,車輪踏面、倒角及輪緣外側面 X 方向上高于輪緣頂點到輪緣內側面,輪緣頂端出現臺階。這種情況說明 T1 刀的切削量正常,T2 刀在輪緣頂點到輪緣內側面X 方向的切削深度過多,致使在 T1 刀與 T2 刀交接處產生臺階。針對這種情況需要增加 T2 刀 X 方

向的刀具補償,從而滿足切削要求。

圖 6 踏面輪廓錯誤,輪緣背面過切示意圖

4.5 加工后踏面輪廓錯誤,直徑過小

如圖 7 所示,加工后踏面直徑過小車輪踏面、倒角及輪緣外側面 X 方向上低于輪緣頂點到輪緣內側面,輪緣頂端出現臺階。這種情況說明 T2 刀的切削量正常,T1 刀在車輪踏面、倒角及輪緣外側面 X 方向的切削深度過多,致使在 T1 刀與 T2 刀交接處產生臺階。針對這種情況需要增加 T1 刀 X

方向的刀具補償,從而滿足切削要求。

圖 7 踏面輪廓錯誤,直徑過小示意圖

4.6 加工后踏面輪廓錯誤,直徑過大

如圖 8 所示,加工后踏面直徑過大,車輪踏面、倒角及輪緣外側面 X 方向上高于輪緣頂點到輪緣內側面,輪緣頂端出現臺階。出現這種情況說明 T2 刀的切削量正常,T1 刀在車輪踏面、倒角及輪緣外側面 X 方向的切削深度不足,致使在 T1 刀與 T2 刀的交接處產生臺階。針對這種情況需要減

小 T1 刀 X 方向的刀具補償,從而滿足切削精度的要求。

圖 8 踏面輪廓錯誤,直徑過大示意圖

4.7 加工后踏面輪廓錯誤,踏面輪緣厚度過寬

如圖 9 所示,加工后踏面輪緣厚度過寬,輪對 QR 值低于 7。這種情況說明 T2 刀的切削量正常,T1 刀在車輪踏面、倒角及輪緣外側面 Z 方向的切削深度不足,致使踏面輪緣厚度過寬,輪對 QR 值超限。針對這種情況需增加 T1 刀 Z 方向的刀具補償,從而滿足切削精度的要求。

圖 9 面輪緣厚度過寬示意圖

4.8 加工后踏面輪廓錯誤,踏面輪緣厚度過窄

如圖 10 所示,加工后踏面輪緣厚度過窄,輪對 QR 值高于 11。這種情況說明 T2 刀的切削量正常,T1 刀在車輪踏面、倒角及輪緣外側面 Z 方向的切削深度過深,致使踏面輪緣厚度過窄,輪對QR 值超限。針對這種情況需減小 T1 刀 Z 方向的刀具補償,從而滿足切削精度的要求。

圖 10 輪緣厚度過窄示意圖

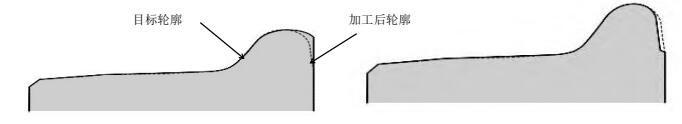

4.9 加工后踏面輪廓錯誤,輪緣內側厚度過寬

如圖 11 所示,加工后輪緣內側厚度過寬,輪緣內側與輪緣頂端之間過渡不圓滑。這種情況說明T1 刀的切削量正常,T2 刀在輪緣內側面 Z 方向上的切削深度過小,致使輪緣內側厚度過寬。針對這種情況需減少 T2 刀在 Z 方向的刀具補償,從而滿足切削精度的要求。

圖 11 輪緣內側厚度過寬示意圖 圖 12 輪緣內側厚度過窄示意圖

4.10 加工后踏面輪廓錯誤,輪緣內側厚度過窄

如圖 12 所示,加工后輪緣內側厚度過窄,輪緣內側與輪緣頂端之間過渡不圓滑。這種情況說明 T1 刀的切削量正常,T2 刀在輪緣內側面 Z 方向上的切削深度過大,致使輪緣內側厚度過窄。針對這種情況需增加 T2 刀在 Z 方向的刀具補償,從而滿足切削精度的要求。

5、總結

針對 TF2000 型數控不落輪鏇床刀具補償調整困難,依賴人員經驗的問題,以加工后不同輪形結果為依據結合機床加工原理,總結出一套行使有效的刀具補償調整方案。經實驗優化后的刀具補償調整方案可節約換刀可節時間 15 min。后續計劃在此研究基礎上,進一步深入研究刀具補償量與切削次數、切削量的關系,以期制定出效率、精準度更高的刀具調整方案。

作者:王巖1 張淑敏 2

來源:石家莊市軌道交通集團有限責任公司 1 石家莊鐵路職業技術學院 2

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com