基于DXF文件的刀具磨削數(shù)控系統(tǒng)開(kāi)發(fā)

2021-2-4 來(lái)源: 深圳華數(shù)機(jī)器人有限公司 作者:周 盈

摘要:為了實(shí)現(xiàn)廚刀類(lèi)刀具磨削機(jī)床數(shù)控編程的高效自動(dòng)化,采用Auto CAD繪圖功能與HNC-808DM數(shù)控裝置相結(jié)合的方法,研究開(kāi)發(fā)了一種具有刀具整體復(fù)磨、重點(diǎn)復(fù)磨、分段補(bǔ)償、多工序磨削、基于DXF文件自動(dòng)編程等功能的數(shù)控系統(tǒng),該數(shù)控系統(tǒng)能讀取DXF文件自動(dòng)生成刀具磨削G代碼程序,無(wú)需工藝編程人員,節(jié)省人力和時(shí)間。經(jīng)過(guò)實(shí)際應(yīng)用加工驗(yàn)證,該系統(tǒng)滿(mǎn)足了刀具磨削工藝需求,操作簡(jiǎn)便快捷,提升了刀具磨削加工精度與合格率。

關(guān)鍵詞:刀具磨削;DXF;數(shù)控系統(tǒng)

0 引言

自動(dòng)編程系統(tǒng)是高效的數(shù)控編程手段,是數(shù)控系統(tǒng)走向集成化、智能化發(fā)展的關(guān)鍵環(huán)節(jié)[1]。目前刀具磨削加工用機(jī)床正由液壓機(jī)床向數(shù)控機(jī)床過(guò)渡,數(shù)控系統(tǒng)基本都是采用市場(chǎng)上的標(biāo)準(zhǔn)數(shù)控系統(tǒng),其用于刀具磨削加工時(shí),沒(méi)有集成刀具磨削專(zhuān)用工藝編程軟件模塊,需要高水平工藝編程人員花費(fèi)大量時(shí)間去編寫(xiě)加工程序,而且還要經(jīng)過(guò)多次的打樣加工、檢測(cè)、反復(fù)修正加工程序,直到能夠加工出合格的刀具產(chǎn)品,耗費(fèi)大量時(shí)間,而且操作使用極為不便。在面向智能化數(shù)控加工與制造的轉(zhuǎn)變進(jìn)程中,如何有效的表達(dá)、快速高效地輸入零件信息,以實(shí)現(xiàn)數(shù)控編程的高效自動(dòng)化,已成為實(shí)際生產(chǎn)中亟待解決,而又一直備受重視的熱點(diǎn)課題[2]。DXF 文件是一種圖形交換文件, 可以實(shí)現(xiàn)與其他應(yīng)用程序交換圖形數(shù)據(jù)。現(xiàn)今, DXF 文件格式已經(jīng)成為 CAD 領(lǐng)域的一種標(biāo)準(zhǔn)的數(shù)據(jù)交換文件,主流的 CAD 軟件都支持 DXF 文件格式[3]。

本文采用Auto CAD繪圖結(jié)合HNC-808M數(shù)控裝置進(jìn)行數(shù)控系統(tǒng)二次應(yīng)用開(kāi)發(fā),目標(biāo)是開(kāi)發(fā)刀具磨削專(zhuān)用數(shù)控系統(tǒng),實(shí)現(xiàn)對(duì) DXF 圖形文件的識(shí)別,提取圖形幾何數(shù)據(jù)信息,根據(jù)工藝參數(shù)自動(dòng)生成G代碼程序,取代了傳統(tǒng)冗長(zhǎng)繁雜、效率低下的手工編程方式。

1 、機(jī)床結(jié)構(gòu)

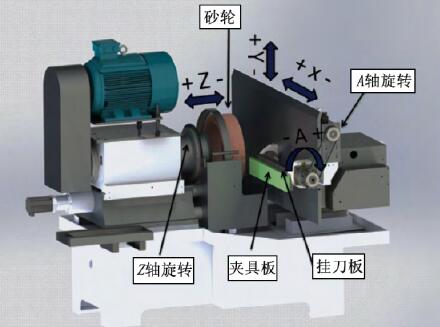

圖 1 所示為刀具磨削機(jī)床結(jié)構(gòu),圖中機(jī)床有 X、Y、Z、A 共 4 個(gè)進(jìn)給軸和 1 個(gè)主軸,XY 軸控制工件在 XY 平面的運(yùn)動(dòng),A 軸為旋轉(zhuǎn)軸,加工過(guò)程中可控制工件旋轉(zhuǎn)角度,主軸由變頻器帶動(dòng)砂輪高速旋轉(zhuǎn),Z軸可控制左右移動(dòng),與XYA插補(bǔ)運(yùn)動(dòng),實(shí)現(xiàn)刀具磨削加工。

圖1 刀具磨削機(jī)床結(jié)構(gòu)

夾具板厚度隨加工工件的不同而變化。加工用刀具為砂輪,外徑 ?450 mm,厚度規(guī)格 20~45 mm。砂輪外圍為平面,內(nèi)圍稍向下傾斜(低于外圍平面),加工時(shí)使用外圍平面加工,最佳加工位置為砂輪軸心水平面對(duì)應(yīng)外圍位置。

2 、刀具磨削加工整體流程

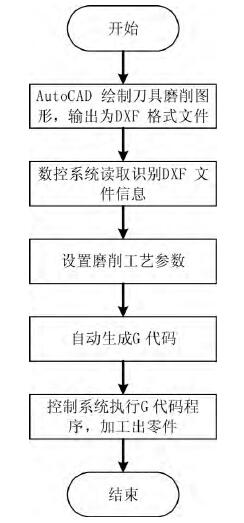

刀具磨削流程如圖2所示,首先用CAD繪制刀具磨削加工圖形軌跡,輸出為DXF格式文件,然后通過(guò)U盤(pán)或網(wǎng)絡(luò)接口將DXF文件導(dǎo)入到數(shù)控系統(tǒng)中,數(shù)控系統(tǒng)讀取對(duì)應(yīng)DXF 文件,設(shè)置工藝參數(shù)后,根據(jù)刀具磨削處理算法自動(dòng)生成加工程序,最后操作數(shù)控系統(tǒng)加載已生成的加工程序,控制機(jī)床完成刀具磨削加工。

圖2 刀具磨削流程

3、 DXF文件繪制與讀取

3.1 DXF文件繪制

DXF(Drawing Exchange Format 繪圖交換文件) 是 Au?todesk 公司開(kāi)發(fā)的用于 Auto CAD 與其它軟件之間進(jìn)行 CAD數(shù)據(jù)交換的文件格式,是Auto CAD圖形文件中所包含的全部信息的標(biāo)記數(shù)據(jù)的一種表示方法[4]。DXF 文件由標(biāo)題段、表段、塊段、實(shí)體段和文件結(jié)束段 5 部分組成,一個(gè)DXF 文件由若干個(gè)組構(gòu)成,每個(gè)組占 2 行,第 1 行為組的代碼,第2行為組值。組代碼相當(dāng)于數(shù)據(jù)類(lèi)型的代碼,它由CAD圖形系統(tǒng)所規(guī)定,而組值為具體的數(shù)值,二者結(jié)合起來(lái)表示1個(gè)數(shù)據(jù)的含義和值[5]。以DXF文件為對(duì)象的自動(dòng)編程,是將描述工件輪廓圖形的 DXF 文件中 ENTITIES 區(qū)域記錄的直線、圓、圓弧等信息經(jīng)過(guò)提取、數(shù)字轉(zhuǎn)化、提取信息的排序等處理,最終生成數(shù)控加工程序[6]。

本文根據(jù)磨削工藝需求,對(duì)DXF圖形文件繪制方法進(jìn)行規(guī)定:DXF文檔繪制須有刃口線 (藍(lán)色線)、刀背線 (綠色線) 及入口線 (洋紅色線) 的信息,DXF 圖中軌跡為 3 條軌跡線在工件表面的投影軌跡,各軌跡線由1個(gè)或多個(gè)圖元(直線段或圓弧段)拼接而成。DXF 讀取函數(shù)通過(guò)顏色來(lái)區(qū)分不同軌跡。讀取軌跡信息時(shí)從右往左掃描,依次將軌跡的圖元信息 (直線段的起點(diǎn)、終點(diǎn);圓弧段的起點(diǎn)、終點(diǎn)、圓心、半徑) 存儲(chǔ)入對(duì)應(yīng)容器中,而對(duì)于刃口線為螺旋線的工件,容器中的圖元信息并非按照加工順序存儲(chǔ),需要后期通過(guò)圖元識(shí)別處理將散亂存儲(chǔ)的圖元排序拼接成完整正確的軌跡。

圖3 刀具樣品 圖4 刀具樣品對(duì)應(yīng)DXF文件說(shuō)明

圖 3 所示為某刀具樣品,其對(duì)應(yīng) DXF 文件如圖 4 所示。其中,定位點(diǎn)用于固定工件的定位銷(xiāo);刃口線為刀具的利口線;刀背線為磨削面的底邊線;對(duì)刀點(diǎn)為磨削定位的坐標(biāo)點(diǎn) (起點(diǎn));入口為此線的角度 (弧度) 結(jié)定入刀方式;刃口線與刀背線的寬度為磨削后斜面的寬度。DXF文檔為刃口線及刃背線在毛坯表面投影軌跡。

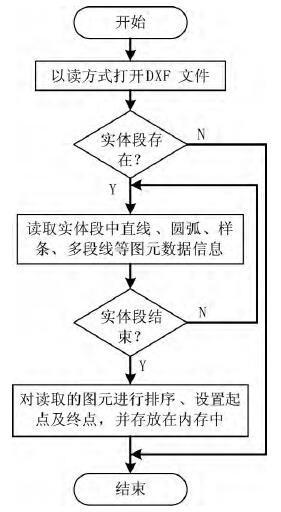

3.2 DXF文件讀取

在DXF文件讀取過(guò)程中,最關(guān)鍵的問(wèn)題是實(shí)體數(shù)據(jù)的讀取[7]。本文根據(jù)應(yīng)用需求僅讀取實(shí)體段的信息,完全滿(mǎn)足刀具磨削G代碼生成。DXF文件在設(shè)計(jì)過(guò)程中一般不考慮圖元順序,直接根據(jù) DXF 文件中圖元順序生成數(shù)控代碼,導(dǎo)致加工路徑無(wú)序,使得加工過(guò)程中空行程增多,效率降低,設(shè)備磨損加快,經(jīng)濟(jì)成本增加[8]。因此,讀取圖元結(jié)束后必須根據(jù)工藝參數(shù)進(jìn)行排序,讀取流程如圖5所示。

圖5 DXF讀取流程

4 、工藝處理及G代碼自動(dòng)生成

4.1 工藝處理

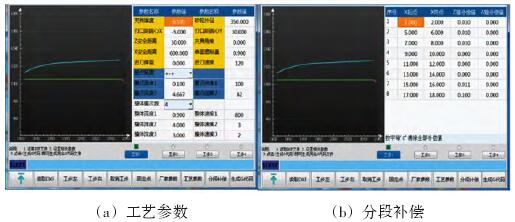

根據(jù)刀具磨削工藝需求,開(kāi)發(fā)了整體復(fù)磨功能、重點(diǎn)復(fù)磨功能和分段補(bǔ)償功能,圖6所示為工藝功能界面。整體復(fù)磨功能:類(lèi)似于循環(huán)加工功能。最多可支持5次整體復(fù)磨,每一次的磨削深度和磨削速度均可單獨(dú)指定。這一功能能夠滿(mǎn)足有不同磨削量的刀具的磨削加工。重點(diǎn)復(fù)磨功能:該功能對(duì)局部軌跡進(jìn)行重復(fù)磨削,磨削方式分為﹢﹢、﹢﹣﹢和﹣﹢3 種。﹢﹢點(diǎn)復(fù)磨:正向磨削 1次,抬刀,回到局部軌跡起點(diǎn),再次正向磨削1次。﹢﹣﹢重點(diǎn)復(fù)磨:正向磨削 1 次,反向磨削 1 次,再次正向磨削1 次。﹣﹢重點(diǎn)復(fù)磨:定位到局部軌跡終點(diǎn),進(jìn)刀,反向磨削 1 次,正向磨削 1 次。該功能針對(duì)具有焊縫的刀具開(kāi)發(fā),在保證焊縫處磨削效果的同時(shí)能夠節(jié)省加工時(shí)間。

圖6 工藝功能界面

分段補(bǔ)償功能:可對(duì)Z軸和A軸單獨(dú)進(jìn)行補(bǔ)償,也可同時(shí)進(jìn)行補(bǔ)償。操作者只需輸入各段補(bǔ)償起點(diǎn),補(bǔ)償終點(diǎn)以及補(bǔ)償值即可。補(bǔ)償方式分為兩類(lèi):第一類(lèi)是補(bǔ)償值從起點(diǎn)開(kāi)始線性遞增到終點(diǎn)時(shí)達(dá)到設(shè)定值,后續(xù)段補(bǔ)償需加上前一段補(bǔ)償終點(diǎn)值,再進(jìn)行線性遞增補(bǔ)償;第二類(lèi)是補(bǔ)償值從起點(diǎn)開(kāi)始線性遞增,到達(dá)中點(diǎn)時(shí)達(dá)到設(shè)定值,然后開(kāi)始線性遞減,到終點(diǎn)時(shí)為零,補(bǔ)償結(jié)果被控制在補(bǔ)償段內(nèi)。兩種式能夠解決工件磨削過(guò)程中產(chǎn)生的刃口厚度均勻變化 (刃口沿加工方向由厚變薄或由薄變厚) 和刃口非均勻變化(刃口局部過(guò)厚或局部過(guò)薄) 的情況。

補(bǔ)償起始點(diǎn)數(shù)據(jù)支持直線數(shù)據(jù)輸入和弧長(zhǎng)數(shù)據(jù)輸入:直線數(shù)據(jù)模式下,補(bǔ)償起止點(diǎn)數(shù)值表示對(duì)刀點(diǎn)到補(bǔ)償起止點(diǎn)沿磨削方向的直線距離;弧長(zhǎng)數(shù)據(jù)模式下,補(bǔ)償起止點(diǎn)數(shù)值表示對(duì)刀點(diǎn)到補(bǔ)償起止點(diǎn)間的軌跡長(zhǎng)度,兩種模式能夠支持所有類(lèi)型工件的分段補(bǔ)償。4.2 G代碼自動(dòng)生成G 代碼自動(dòng)生成通過(guò)以下 4 個(gè)步驟實(shí)現(xiàn)。步驟 1:刃口線及刃背線軌跡離散,離散步長(zhǎng)默認(rèn)為0.05 mm,可通過(guò)參數(shù)輸入修改。步驟 2:根據(jù)加工類(lèi)型,選擇離散方案。操作界面添加了加工類(lèi)型選擇按鍵,由操作人員手動(dòng)確定加工類(lèi)型。步驟3:后置處理,該機(jī)床后置處理為非常規(guī)后置處理。

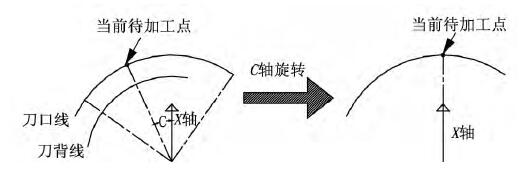

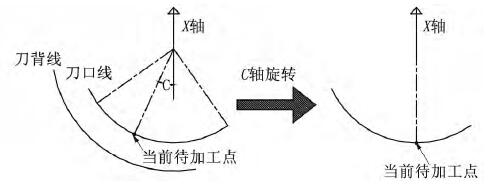

(1) 確定C軸轉(zhuǎn)角。首先根據(jù)加工類(lèi)型確定 C軸是否參與聯(lián)動(dòng);C 軸參與聯(lián)動(dòng),若軌跡為直線,則保持當(dāng)前 C軸轉(zhuǎn)角不變,若軌跡為上凸圓弧,則將當(dāng)前待加工點(diǎn)旋轉(zhuǎn)至當(dāng)前圓弧頂點(diǎn) (旋轉(zhuǎn)后圓心在當(dāng)前待加工點(diǎn)正下方,如圖 7 所示),若軌跡為下凹圓弧,則將當(dāng)前待加工點(diǎn)旋轉(zhuǎn)至當(dāng)前圓弧底點(diǎn) (旋轉(zhuǎn)后圓心在當(dāng)前待加工點(diǎn)正上方,如圖8所示)。

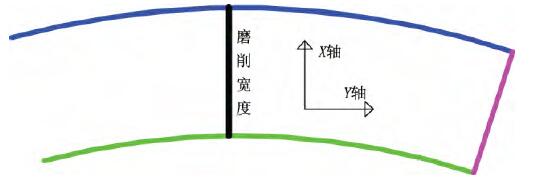

(2) 確定A軸轉(zhuǎn)角。首先確定磨削寬度,磨削寬度為當(dāng)前待加工點(diǎn) (刃口線上某點(diǎn)) 到其正下方刃背線上點(diǎn)的距離,如圖9所示,然后根據(jù)磨削厚度計(jì)算A軸轉(zhuǎn)角。

(3) 確定X軸坐標(biāo)。正常進(jìn)行坐標(biāo)變換。

圖7 軌跡為上凸圓弧

圖8 軌跡為下凹圓弧

圖9 磨削寬度示意圖

(4) 確定Z軸坐標(biāo)。根據(jù)對(duì)刀時(shí)A軸偏轉(zhuǎn)角度及對(duì)刀點(diǎn)到A軸旋轉(zhuǎn)軸線沿Y軸方向距離計(jì)算Z軸補(bǔ)償。步驟 4:G 代碼輸出。根據(jù)加工類(lèi)型及工藝參數(shù)進(jìn)行G 代碼輸出。

5 、典型應(yīng)用實(shí)例

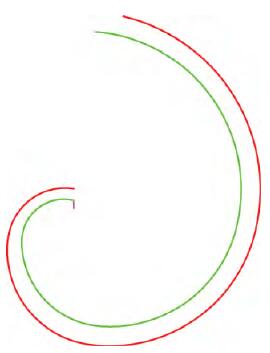

某切牛肉刀具刃口磨削,首先在 Auto CAD 中繪制刀具磨削圖形軌跡,保存為 DXF 文件 (O 切牛肉刀.dxf),圖10所示為刀具磨削CAD圖形。

圖10 刀具磨削CAD圖形

將 DXF 文件通過(guò) U 盤(pán)或網(wǎng)絡(luò)傳送至機(jī)床數(shù)控系統(tǒng)中,將數(shù)控系統(tǒng)軟件界面切換至“刀具磨削”功能界面 , 點(diǎn)擊“ 讀取DXF”按鈕,從彈出對(duì)話(huà)框中選擇 OXXX.dxf 文件,如圖 11 所示,設(shè)置相關(guān)工藝參數(shù),然后點(diǎn)擊“生成 G 代碼”按鈕生成相應(yīng)的 G 代碼程序,如圖 12 所示,最后操作機(jī)床加載 G 代碼程序進(jìn)行加工,實(shí)現(xiàn)刀具磨削加工,最終加工零件如圖13所示。

圖11 DXF選擇對(duì)話(huà)框

圖12 刀具磨削功能界面

圖13 實(shí)際刀具磨削結(jié)果

如圖 14 所示為實(shí)際加工刀具零件,是本數(shù)控系統(tǒng)應(yīng)用加工部分零件。

圖14 實(shí)際加工刀具零件

6、結(jié)束語(yǔ)

本文開(kāi)發(fā)的刀具磨削專(zhuān)用數(shù)控系統(tǒng),實(shí)現(xiàn)了DXF文件的讀取識(shí)別,集成刀具磨削工藝功能和自動(dòng)生成G代碼程序功能,同時(shí)支持多工序DXF導(dǎo)入編程功能,實(shí)現(xiàn)刀具多工序磨削一次性加工,替代了人工工藝編程。實(shí)際應(yīng)用結(jié)果表明,本系統(tǒng)操作簡(jiǎn)便快捷,具有高可靠性和穩(wěn)定性,進(jìn)一步提升了刀具磨削加工精度與合格率,滿(mǎn)足刀具磨削加工工藝需求。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車(chē)銷(xiāo)量情況

- 2025年6月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別