刀具表面織構(gòu)對(duì)刀-屑界面摩擦學(xué)特性的影響

2020-2-27 來(lái)源:河南科技學(xué)院 機(jī)電學(xué)院 作者:逄明華,聶永芳,申福猴,馬利杰

摘要:刀具快速磨損限制了金屬切削的進(jìn)一步發(fā)展,表面織構(gòu)技術(shù)的提出為改善刀-屑界面摩擦提供了新思路,也是目前降低刀具表面磨損的有效方法之一。從刀-屑界面切削液存儲(chǔ)與潤(rùn)滑、微/納織構(gòu)、織構(gòu)方向、織構(gòu)類(lèi)型及形狀、織構(gòu)位置等五個(gè)方面,概述了現(xiàn)有刀具表面織構(gòu)對(duì)刀-屑界面摩擦學(xué)特性的影響,總結(jié)了刀具表面織構(gòu)的共性作用機(jī)理,并進(jìn)行了分類(lèi)歸納。相應(yīng)分析結(jié)果表明,刀具表面織構(gòu)改變了刀-屑界面內(nèi)空體集團(tuán)的數(shù)量及微通道分布,增加了界面內(nèi)切削液的滲入存儲(chǔ),同時(shí)捕捉存儲(chǔ)了界面內(nèi)的磨屑顆粒,改善了刀-屑界面潤(rùn)滑摩擦;且在此過(guò)程中,潤(rùn)濕性因素對(duì)界面內(nèi)切削液的滲入、存儲(chǔ)及潤(rùn)滑油膜的形成等均存在影響。最后對(duì)刀具表面織構(gòu)技術(shù)的發(fā)展進(jìn)行了總結(jié)與展望,為刀具表面磨損的調(diào)控提供了參考。

關(guān)鍵詞:刀具;表面織構(gòu);刀-屑界面;摩擦學(xué)特性;潤(rùn)濕性

金屬切削過(guò)程中,刀具與工件之間的惡劣摩擦以及切削熱的協(xié)同作用會(huì)引發(fā)刀具的快速磨損,尤其在高速切削難加工材料時(shí),切削環(huán)境更為惡劣,刀具耐用度更低。此外,刀-屑界面摩擦也是刀具切削能量損耗的主要因素之一,因此,減小刀-屑界面摩擦是實(shí)現(xiàn)高效、綠色切削的關(guān)鍵。切削液的使用改善了刀-屑界面摩擦,降低了刀具的切削溫度及能耗,究其原因?yàn)榍邢饕簼B入刀-屑界面,帶走了大量的切削熱,同時(shí)又改善了界面潤(rùn)滑。

目前常用的切削液供給方式為澆注式,盡管該方式的切削液用量很大(10~20 L/min),然而切削液僅能冷卻潤(rùn)滑刀-屑界面滑移區(qū),在高速切削難加工材料時(shí),切削液對(duì)刀-屑界面的冷卻潤(rùn)滑基本不存在。為此,增加刀-屑界面切削液的滲入,改善界面冷卻及潤(rùn)滑,降低刀具磨損,對(duì)于提高刀具壽命和降低切削能耗均具有重要的意義。

表面及界面直接影響機(jī)械設(shè)備的能量交換、運(yùn)動(dòng)和信號(hào)傳遞,早在 1942 年 SCHLESINGER 就指出“表面的質(zhì)量對(duì)于其正確的功能極其重要”[18-19]。這表明設(shè)計(jì)者們已意識(shí)到表面形態(tài)的重要性,并試圖通過(guò)改變表面的紋理或織構(gòu)來(lái)改善表面機(jī)械、物理及化學(xué)性能。為此,表面織構(gòu)技術(shù)被提出并應(yīng)用于工程表面。表面織構(gòu)是指利用電沉積、電火花、激光及光刻等加工方法在平整材料表面加工出具有一定排列規(guī)律和形狀參數(shù)的微細(xì)結(jié)構(gòu),從而得到具有某種特定性能的非光滑表面[18]。現(xiàn)有研究表明表面織構(gòu)能夠存儲(chǔ)潤(rùn)滑 液及容納磨屑,從而改善界面潤(rùn)滑、摩擦,提高其承載能力],已逐漸成為國(guó)內(nèi)外學(xué)者研究的熱點(diǎn)。近年來(lái)表面織構(gòu)被應(yīng)用于刀具表面,以此改善刀-屑界面的潤(rùn)滑及摩擦,減緩刀具磨損。目前學(xué)者們采用激光等加工方法在刀具表面制備了微/納米級(jí)織構(gòu),研究了織構(gòu)類(lèi)型、形狀及參數(shù)等對(duì)刀-屑界面潤(rùn)滑摩擦、刀具切削力及工件表面加工質(zhì)量等的影響。

結(jié)果表明,刀具表面織構(gòu)能夠改變刀-屑界面切削液的滲入及存儲(chǔ),改善界面潤(rùn)滑及摩擦,降低刀具的切削力,提高工件表面加工質(zhì)量。 盡管刀具表面織構(gòu)的相關(guān)機(jī)理研究已取得較大進(jìn)展,然而刀-屑界面作用劇烈,織構(gòu)效果無(wú)法直接觀察及測(cè)量,致使其內(nèi)部機(jī)理還未完全清晰。鑒于國(guó)內(nèi)刀具表面織構(gòu)的作用機(jī)理綜述較少,為此,本文從表面織構(gòu)對(duì)刀-屑界面潤(rùn)滑摩擦的影響出發(fā),綜述了現(xiàn)有的研究成果,提取了刀具表面織構(gòu)的內(nèi)部共性機(jī)理,同時(shí)對(duì)刀具表面織構(gòu)技術(shù)的發(fā)展進(jìn)行了總結(jié)與展望,為改善刀具的切削性能,降低切削能耗奠定理論基礎(chǔ)。

1、表面織構(gòu)常用加工方法

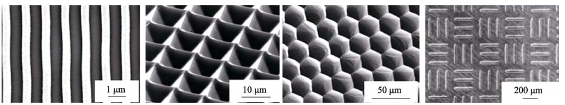

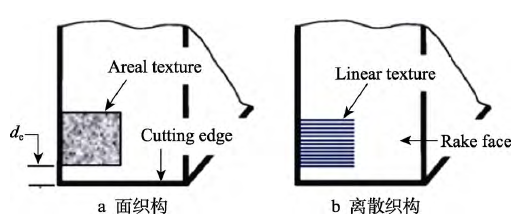

表面織構(gòu)是指借助于加工設(shè)備和技術(shù)手段,在固體表面生成具有相應(yīng)規(guī)律和尺寸的微小結(jié)構(gòu)(如圖 1所示),以此提高表面或界面性能。隨著表面織構(gòu)技術(shù)的不斷發(fā)展及應(yīng)用領(lǐng)域的推廣,加工方法逐漸豐富,常用加工方法如表 1 所示。

圖 1 固體表面織構(gòu)形貌

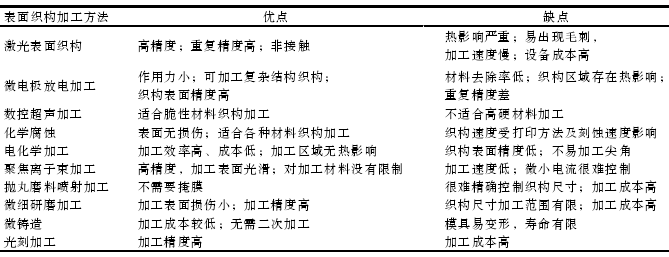

表 1 表面織構(gòu)常用加工方法

2、表面織構(gòu)對(duì)刀-屑界面摩擦學(xué)特性影響

表面織構(gòu)能夠改善刀具的切削性能,澄清表面織構(gòu)的作用機(jī)理是設(shè)計(jì)織構(gòu)刀具的前提,綜述現(xiàn)有的研究成果是系統(tǒng)化機(jī)理的基礎(chǔ)。目前機(jī)械表面織構(gòu)的四大機(jī)理已基本得到歸納、總結(jié)和驗(yàn)證,而刀具表面織構(gòu)技術(shù)出現(xiàn)時(shí)間較晚、研究不多,從刀-屑界面切削液滲入及潤(rùn)滑摩擦影響方面進(jìn)行機(jī)理綜述目前鮮有報(bào)道。為此,本文從刀-屑界面切削液存儲(chǔ)與潤(rùn)滑、微/納織構(gòu)、織構(gòu)方向、織構(gòu)類(lèi)型及形狀、織構(gòu)位置等五個(gè)方面,綜述了現(xiàn)有刀具表面織構(gòu)對(duì)刀-屑界面摩擦學(xué)特性影響的研究結(jié)果,并以此為基礎(chǔ)歸納、提取刀具表面織構(gòu)的共性作用機(jī)理。

2.1 刀-屑界面切削液存儲(chǔ)與潤(rùn)滑

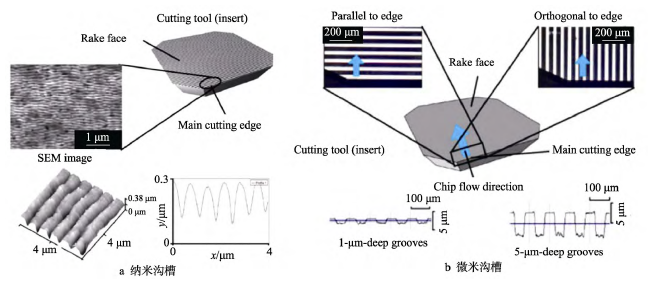

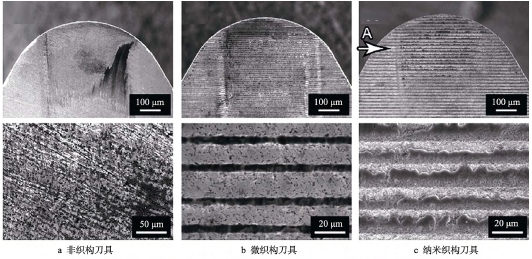

表面織構(gòu)引入刀具表面,改變了刀-屑界面的接觸特性,影響了切削液在界面內(nèi)的滲入,從而改善了刀-屑界面潤(rùn)滑及摩擦。KAWASEGI 等利用飛秒激光技術(shù)在 WC/Co 硬質(zhì)合金刀具表面加工了微米(深1.3 μm、寬 2.2 μm)和納米(深 150 nm、寬 800 nm) 溝槽(見(jiàn)圖 2),并進(jìn)行了鋁合金(A5052)車(chē)削實(shí)驗(yàn)。結(jié)果表明,微量切削液潤(rùn)滑條件下,刀具表面織構(gòu)增加了刀-屑界面內(nèi)切削液的滲入及存儲(chǔ),減小了刀-屑界面摩擦與粘結(jié),進(jìn)而降低了刀具的切削力。ENOMOTO 等利用鈦寶石飛秒激光加工技術(shù)在硬質(zhì)合金(K10)刀具表面加工了微/納米溝槽陣列織構(gòu)(深度 100~150 nm、間隔 700 nm),端面銑削鋁合金實(shí)驗(yàn)表明,濕切削條件下,微/納溝槽織構(gòu)刀具的抗粘附特性得到明顯改善,其原因?yàn)榈毒弑砻婵棙?gòu)的“儲(chǔ)油”特性。

隨后,ENOMOTO 等[37-42]又進(jìn)行了微/納米織構(gòu)刀具切削碳素鋼實(shí)驗(yàn),結(jié)果發(fā)現(xiàn)納米級(jí)織構(gòu)刀具的減磨效果不如微米級(jí)織構(gòu)刀具。其原因?yàn)椋?dāng)織構(gòu)刀具切削軟金屬時(shí),微米級(jí)織構(gòu)尺寸較大,切屑很容易陷入刀具表面,因此刀-屑界面抗粘結(jié)特性改善較小;而納米級(jí)織構(gòu)尺寸較小,切屑很難陷入刀具表面,因此刀具抗粘結(jié)特性提高明顯。當(dāng)織構(gòu)刀具切削硬金屬材料時(shí),刀具切削力較大,而刀-屑界面粘結(jié)較輕,故潤(rùn)滑對(duì)金屬切削過(guò)程的影響更明顯。納米級(jí)織構(gòu)尺寸較小,切削液的滲入及存儲(chǔ)能力較差,故潤(rùn)滑能力有限;而微米級(jí)織構(gòu)尺寸較大,切削液的滲入及存儲(chǔ)能力較強(qiáng),因此,微米織構(gòu)的減磨效

果優(yōu)于納米織構(gòu)。

圖 2 刀具表面微/納溝槽織構(gòu)

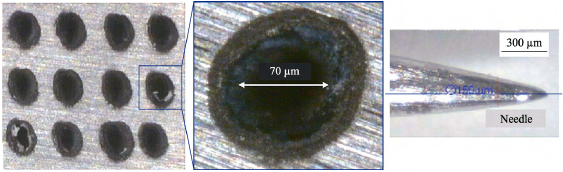

LEI 等在鈦合金刀具(WC)前刀面加工了錐形凹坑織構(gòu)(見(jiàn)圖 3),45#鋼切削實(shí)驗(yàn)表明,濕切削條件下,刀具表面錐形凹坑織構(gòu)降低了刀具的切削力及刀-屑界面接觸長(zhǎng)度,同時(shí)也改變了切屑的形態(tài)。其原因?yàn)榈毒弑砻婵棙?gòu)增加了刀-屑界面切削液的滲入存儲(chǔ),改善了界面潤(rùn)滑摩擦,從而降低了刀-屑接觸長(zhǎng)度及刀具切削力。

ZHANG 等 對(duì)不同潤(rùn)滑狀態(tài)下刀具表面織構(gòu)的效果進(jìn)行了對(duì)比研究。結(jié)果表明,在潤(rùn)滑油充足的情況下織構(gòu)的減磨效果最好,在乏油潤(rùn)滑狀態(tài)下織構(gòu)的減磨效果變差。主要原因?yàn)闈?rùn)滑液充足時(shí),刀具表面織構(gòu)能夠存儲(chǔ)更多的切削液,進(jìn)而更好地冷卻潤(rùn)滑刀-屑界面,降低刀具的切削力。國(guó)內(nèi)的戚寶運(yùn)等利用激光打標(biāo)機(jī)在鎢鈷類(lèi)硬質(zhì)合金刀具(YG8)表面加工了凹槽織構(gòu)(寬 27 μm、深 12 μm、間距 100 μm),鈦合金切削實(shí)驗(yàn)表明,濕切削條件下,刀具表面織構(gòu)改善了刀-屑界面摩擦及粘結(jié),降低了刀具的切削力及溫度。

其原因?yàn)楸砻婵棙?gòu)增加了切削液的滲入,改善了界面潤(rùn)滑與摩擦。楊超等 在硬質(zhì)合金刀具(WC/Co)表面加工了圓形離散凹坑織構(gòu)(直徑 80~ 200 μm、深 7 μm、織構(gòu)面積比10%~30%),并進(jìn)行了 45#鋼切削實(shí)驗(yàn)。分析發(fā)現(xiàn),刀具表面織構(gòu)增強(qiáng)了切削液的鋪展及存儲(chǔ),改善了刀-屑界面潤(rùn)滑及摩擦,進(jìn)而降低了刀具的切削力。由上述研究結(jié)果可得刀具表面織構(gòu)有兩個(gè)作用:首先,刀具表面形貌是刀-屑界面微通道的來(lái)源,而刀具表面織構(gòu)的存在影響了界面內(nèi)微通道的存在、分布及幾何尺寸等,改變了界面內(nèi)切削液的滲入;再者,切屑沿刀具前刀面快速滑移,帶走了界面內(nèi)已滲入的切削液,而刀具表面微凹坑單元能存儲(chǔ)切削液,并提供二次潤(rùn)滑。

圖 3 刀具表面錐形凹坑織構(gòu)

2.2 微/納米尺度織構(gòu)

織構(gòu)尺寸對(duì)表面織構(gòu)的效果有顯著影響,合理調(diào)控 織構(gòu)的尺度能明顯提高刀具的切削性能。KAWASEGI等對(duì)微米/納米級(jí)織構(gòu)硬質(zhì)合金刀具的抗粘結(jié)特性進(jìn)行了對(duì)比研究,鋁合金(A5052)切削實(shí)驗(yàn)結(jié)果表明,微米級(jí)織構(gòu)刀具的抗粘結(jié)特性較差,而納米級(jí)織構(gòu)刀具的抗粘結(jié)特性較好。究其原因?yàn)椋⒚准?jí)織構(gòu)的尺寸較大,鋁合金切屑硬度較小,切削過(guò)程中切屑很容易陷入到織構(gòu)內(nèi)部,致使刀具表面織構(gòu)快速被掩埋,刀具切削效果迅速變差。而納米級(jí)織構(gòu)尺寸較小,切屑不容易陷入到織構(gòu)內(nèi)部,刀具表面織構(gòu)不易被掩埋,刀具切削效果較好,其切削后的形貌如圖 4 所示。 在此基礎(chǔ)上,ENOMOTO 等[23,37-42]利用微米/納米級(jí)織構(gòu)硬質(zhì)合金刀具分別切削了鋁合金(A5052)及碳鋼。結(jié)果表明,切削鋁合金時(shí)納米級(jí)織構(gòu)刀具的效果較好,而切削碳鋼時(shí)微米級(jí)織構(gòu)刀具的效果較好。究其原因?yàn)椋邢麂X合金(A5052)時(shí),切屑是否陷入刀具表面是影響刀具效果的主要因素;而切削碳鋼時(shí),刀具表面切削液的存儲(chǔ)能力至關(guān)重要。這表明刀具表面織構(gòu)尺寸對(duì)刀具切削效果影響明顯,當(dāng)切削硬度較高的金屬材料時(shí),刀具表面織構(gòu)的尺度不易太小;而切削軟金屬時(shí),刀具表面織構(gòu)的尺度不易太大。

圖 4 金屬切削后刀具表面 SEM 形貌

2.3 刀具表面織構(gòu)方向

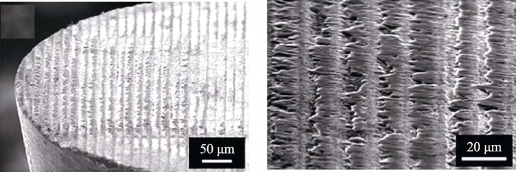

表面織構(gòu)能夠增加切削液在界面內(nèi)的滲入存儲(chǔ),那么溝槽織構(gòu)的方向就不能忽略。溝槽織構(gòu)的方向不僅決定界面內(nèi)切削液的滲入情況,也決定切屑與界面內(nèi)切削液之間的相互作用。KAWASEGI 等 的研究結(jié)果表明,溝槽織構(gòu)方向?qū)Φ毒叩那邢餍阅苡兄匾挠绊憽F渲校怪鼻行剂鞒龇较虻臏喜劭棙?gòu)刀具效果最佳,其原因?yàn)樵摲较虻臏喜勰苡行П3譂B入的切削液,并形成良好的潤(rùn)滑(見(jiàn)圖 5 所示)。ENOMOTO等[23,40]的研究結(jié)果表明,平行主切削刃方向的微/納米溝槽織構(gòu)刀具的抗粘結(jié)性能最好。OBIKAWA 等利用光刻方法在硬質(zhì)合金刀具(K10)表面制備了垂直/平行凹槽陣列、方凸/凹陣列,并涂覆了 DLC 涂層。干/濕狀態(tài)下的鋁合金(A5052)切削實(shí)驗(yàn)表明,刀具表面平行切削刃方向的溝槽織構(gòu)潤(rùn)滑減磨效果最優(yōu)。由此表明刀具表面溝槽織構(gòu)方向?qū)Φ毒叩那邢餍Ч绊懨黠@,其中平行切削刃方向的織構(gòu)刀具效果最佳。

圖 5 刀具表面溝槽織構(gòu)方向與切削力關(guān)系

2.4 刀具表面織構(gòu)類(lèi)型及形狀

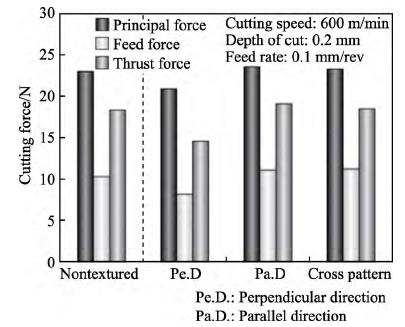

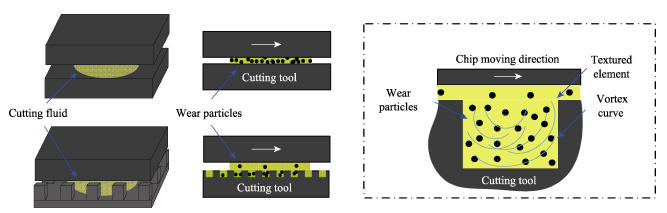

織構(gòu)類(lèi)型及形狀是表面織構(gòu)的一個(gè)常用表征參數(shù),目前刀具表面織構(gòu)類(lèi)型及形狀的研究較少,僅限于溝槽、離散凹坑等織構(gòu)類(lèi)型。KOSHY 等利用電火花加工技術(shù)在刀具的前刀面加工了離散和連續(xù)兩種織構(gòu)類(lèi)型(見(jiàn)圖 6 所示),并對(duì)其效果進(jìn)行了研究。結(jié)果分析發(fā)現(xiàn),兩種類(lèi)型織構(gòu)均促進(jìn)了切削液在刀-屑界面內(nèi)的滲入,改善了刀-屑界面摩擦,降低了刀具的切削力,但其作用效果存在差異,面織構(gòu)的效果優(yōu)于離散織構(gòu)。而 OBIKAWA 等[48]的研究結(jié)果表明,平行切削刃方向的溝槽織構(gòu)及正方形凸織構(gòu)的潤(rùn)滑減磨效果最優(yōu)。從上述結(jié)果可以看出,織構(gòu)形狀確實(shí)對(duì)刀具表面織構(gòu)的效果存在影響。根據(jù) KOSHY 的研究結(jié)果可判定,面織構(gòu)的效果好于離散織構(gòu),而離散織構(gòu)中溝槽與方/圓陣列織構(gòu)的效果各有其特點(diǎn)。溝槽織構(gòu)在其切削液供給方面更具有優(yōu)勢(shì),而離散方/圓陣列織構(gòu)在界面流體動(dòng)壓承載方面更具優(yōu)勢(shì)]。

這表明研究刀具表面織構(gòu)的作用機(jī)理時(shí),織構(gòu)形狀因素應(yīng)該給予考慮,合理選擇織構(gòu)類(lèi)型及形狀能更好地發(fā)揮刀具表面織構(gòu)的效果。

圖 6 刀具表面織構(gòu)

2.5 刀具表面織構(gòu)位置

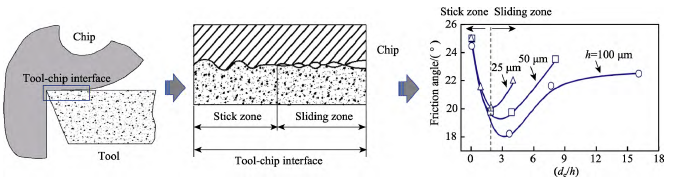

織構(gòu)加工在刀具表面上時(shí),織構(gòu)在刀具表面的位置就成為織構(gòu)加工中必不可少的一個(gè)參數(shù),其中織構(gòu)區(qū)域相對(duì)刀具主切削刃的距離是最重要的參數(shù)之一,直接影響織構(gòu)刀具的效果(甚至使刀具表面織構(gòu)呈現(xiàn)反效果 。刀具切削過(guò)程中,刀-屑界面接觸長(zhǎng)度一般很小(約 1 mm 左右,具體與工件材料、切削參數(shù) 等因素相關(guān) ) , 且又分為兩 區(qū)—粘結(jié)區(qū)(1/2~2/3)與滑移區(qū)(1/3~1/2)。在粘結(jié)區(qū)內(nèi),刀-屑界面具有較高的應(yīng)力(1 GPa)、溫度(700~1200 ℃)及化學(xué)活性,且界面材料相互粘結(jié)。在滑移區(qū)內(nèi),刀-屑界面應(yīng)力、溫度及化學(xué)活性大大降低,界面材料相對(duì)滑動(dòng),僅在峰點(diǎn)接觸處才存在粘結(jié)現(xiàn)象[4-5]。刀-屑界面粘結(jié)區(qū)內(nèi)切削液不能進(jìn)入 ,刀具表面織構(gòu)也不能改變?cè)搮^(qū)切削液的滲入,相反還容易造成刀具表面織構(gòu)的切屑嵌入,增大了界面的相互作用(見(jiàn)圖 7)。

圖 7 刀-屑界面接觸特性及織構(gòu)區(qū)域位置

為此,KOSHY 等研究了織構(gòu)的位置對(duì)刀具切削效果的影響,研究發(fā)現(xiàn)當(dāng)織構(gòu)位置距離刀具切削刃 2~3倍進(jìn)給量時(shí),刀具表面織構(gòu)的效果最優(yōu)。究其原因?yàn)榭棙?gòu)的位置直接影響刀-屑界面內(nèi)切削液的滲入及潤(rùn)滑油膜的形成,織構(gòu)區(qū)域距離刀具的主切削刃太近,這不但不能形成潤(rùn)滑油膜,反而增加了界面粘結(jié)。OBIKAWA 等[48]的研究結(jié)果表明,刀具表面織構(gòu)位置對(duì)織構(gòu)效果有明顯的影響,當(dāng)織構(gòu)區(qū)域距刀具主切削刃 100 μm 時(shí),織構(gòu)刀具的切削效果最好。目前關(guān)于刀具表面織構(gòu)位置的研究結(jié)論見(jiàn)表 2

表 2 刀具表面織構(gòu)區(qū)域相對(duì)主切削刃的最優(yōu)位置

3 、刀具表面織構(gòu)共性作用機(jī)理

刀具切削過(guò)程是一個(gè)多因素耦合的復(fù)雜系統(tǒng),在此系統(tǒng)中,刀具表面形貌與刀-屑界面切削液的滲入、潤(rùn)滑效應(yīng)、界面接觸力學(xué)行為及刀-屑界面摩擦相互關(guān)聯(lián)。切削液的滲入途徑為界面微通道,而微通道的來(lái)源為刀具表面形貌的刮擦和犁耕作用。織構(gòu)改變了刀具表面的形貌,影響了刀-屑界面切削液的滲入存儲(chǔ)、潤(rùn)滑效應(yīng),進(jìn)而影響刀-屑界面摩擦。

3.1 刀-屑界面切削液滲入存儲(chǔ)

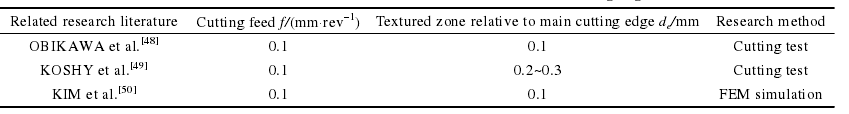

刀具切削過(guò)程中,冷卻潤(rùn)滑對(duì)刀具切削力及刀具表面磨損具有重要的影響,尤其在高速切削難加工材料時(shí),潤(rùn)滑比冷卻更為重要[9,10,32]。刀具表面織構(gòu)能影響刀-屑界面切削液的滲入存儲(chǔ),改善界面潤(rùn)滑及 摩擦。由圖 8 可以看出,刀具表面織構(gòu)影響了刀-屑界面內(nèi)空體集團(tuán)的數(shù)量及分布,更多的切削液能進(jìn)入界面內(nèi),從而改善了界面潤(rùn)滑及摩擦。而刀具表面織構(gòu)的形狀及參數(shù)又與刀-屑界面內(nèi)空體集團(tuán)的數(shù)量及分布改變程度相關(guān),所以合理設(shè)計(jì)刀具表面織構(gòu)的形狀及參數(shù)能提高刀具的切削性能。再者,由刀-屑界面原位觀測(cè)得出,切削液不能進(jìn)入界面粘結(jié)區(qū)[53-54],此區(qū)域內(nèi)的織構(gòu)雖然改變了刀具表面的拓?fù)浣Y(jié)構(gòu),但不能增加切削液的滲入,并且還加重界面粘結(jié),增加了刀具的切削力及刀-屑界面摩擦。對(duì)于刀具表面溝槽織構(gòu),該織構(gòu)類(lèi)型為切削液滲入提供了微通道途徑,也增加了界面內(nèi)切削液的存儲(chǔ)。而切屑與刀具前刀面存在相對(duì)運(yùn)動(dòng),垂直切屑流出方向的溝槽織構(gòu)其內(nèi)部的切削液能形成流體動(dòng)壓效果,改善界面內(nèi)的潤(rùn)滑[23,36,40]。為此,與切屑流出方向垂直的刀具表面溝 槽織構(gòu)效果最好,而與切屑流出方向平行的刀具表面溝槽織構(gòu)效果較差。綜上分析,在刀-屑界面滑移區(qū)合理設(shè)計(jì)織構(gòu)類(lèi)型、參數(shù)及位置,能有效增加界面內(nèi)切削液的滲入及存儲(chǔ),進(jìn)而在切屑滑移時(shí)形成流體動(dòng)壓,改善刀具的切削性能。

圖 8 刀-屑界面切削液滲入機(jī)理及與空體集團(tuán)數(shù)量的關(guān)聯(lián)

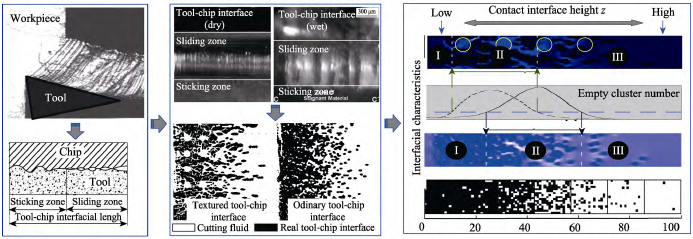

3.2 刀-屑界面織構(gòu)磨屑存儲(chǔ)

切屑沿刀具前刀面滑移時(shí),刀具表面微結(jié)構(gòu)對(duì)切屑有劃擦和犁耕作用,此時(shí)界面內(nèi)必然產(chǎn)生大量的磨屑,致使界面潤(rùn)滑及摩擦惡化 。刀具表面織構(gòu)能夠儲(chǔ)存和容納磨屑[22-23],減少了界面內(nèi)磨屑的數(shù)量;此外,表面織構(gòu)還能夠減少摩擦副間的實(shí)際接觸面積,降低界面間的粘著摩擦、磨損,如圖 9 所示。

3.3 織構(gòu)表面潤(rùn)濕性對(duì)刀-屑界面潤(rùn)滑的 影響

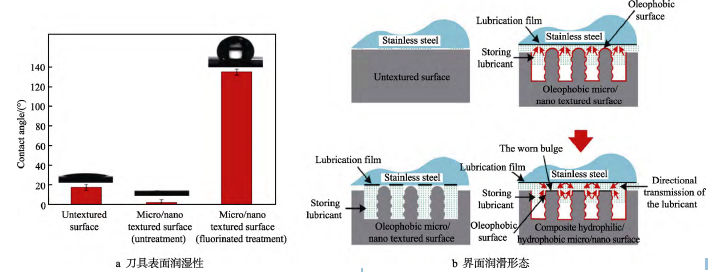

切削液與刀-屑界面的物理/化學(xué)吸附是界面潤(rùn)滑、減磨的基礎(chǔ),潤(rùn)濕性直接影響微通道內(nèi)切削液的 滲入、存儲(chǔ)及界面油膜的形成。楊超等[34]的研究結(jié)果表明,刀具表面織構(gòu)能夠影響切削液的鋪展,織構(gòu)表面切削液的鋪展速度越快,刀-屑界面的潤(rùn)滑效果越好,刀具切削力越低,表明織構(gòu)刀具表面的潤(rùn)濕性與刀具切削性能存在關(guān)聯(lián)。宋曉路等[55-56]的研究結(jié)果表明織構(gòu)刀具表面的潤(rùn)濕性對(duì)刀具切削性能存在影響,微量切削液潤(rùn)滑條件下,無(wú)織構(gòu)刀具的表面磨損嚴(yán)重,并出現(xiàn)了冷焊現(xiàn)象。親油微/納織構(gòu)表面的引入減緩了刀具表面磨損,而疏油微/納織構(gòu)表面的引入則進(jìn)一步降低了刀具表面磨損。究其原因?yàn)橛H油微/納織構(gòu)能增加刀-屑界面內(nèi)切削液的滲入及存儲(chǔ),改善界面潤(rùn)滑及摩擦;而疏油微/納織構(gòu)能進(jìn)一步加快切削液在刀-屑界面內(nèi)的聚集速度,使刀-屑界面的潤(rùn)滑狀態(tài)由邊界潤(rùn)滑轉(zhuǎn)化為流體潤(rùn)滑,如圖 10。由此可知,表面形貌、潤(rùn)濕性、界面微通道及切削液鋪展等因素相互耦合并存于刀-屑界面,為此,澄清刀具表面織構(gòu)的作用機(jī)理必須從宏觀系統(tǒng)的角度來(lái)澄清它們之間的耦合作用。

圖 9 刀-屑界面織構(gòu)磨屑存儲(chǔ)機(jī)理

圖 10 刀具表面織構(gòu)潤(rùn)濕性與界面潤(rùn)滑形態(tài)關(guān)聯(lián)機(jī)理

4 、結(jié)論與展望

表面織構(gòu)技術(shù)的提出為改善刀-屑界面摩擦提供了新思路,成為目前降低刀具磨損的有效方法之一。實(shí)際刀-屑界面不能直接觀察及測(cè)量,致使刀具表面織構(gòu)的具體作用機(jī)理不夠清晰,這限制了該技術(shù)的發(fā)展。基于刀-屑界面潤(rùn)滑摩擦的表面織構(gòu)影響研究結(jié)果及共性機(jī)理分析,在此指出刀具表面織構(gòu)技術(shù)的未來(lái)發(fā)展方向,為刀具表面織構(gòu)技術(shù)的發(fā)展提供參考。

1)潤(rùn)濕性直接影響界面內(nèi)流體的滲入、潤(rùn)滑及界面摩擦學(xué)特性,而在目前摩擦學(xué)的研究中往往忽略了該因素的影響。將潤(rùn)濕性與刀具表面形貌、界面內(nèi)液體滲入及潤(rùn)滑摩擦相結(jié)合去闡明表面織構(gòu)的作用機(jī)理更具有實(shí)際意義。

2)刀具切削過(guò)程是一個(gè)多因素耦合的復(fù)雜系統(tǒng),刀具表面形貌影響刀-屑界面切削液的滲入、潤(rùn)滑效應(yīng)及界面接觸力學(xué)行為,進(jìn)而影響刀-屑界面摩擦。為此,刀具表面織構(gòu)的研究必須放入到刀具切削系統(tǒng)中,建立數(shù)學(xué)及計(jì)算機(jī)動(dòng)態(tài)模擬模型,從系統(tǒng)的角度去分析刀具表面織構(gòu)的機(jī)理,優(yōu)化表面織構(gòu)參數(shù)。

3)應(yīng)采用定量探索與定性分析相結(jié)合的方法去研究典型耐磨表面織構(gòu)的耐磨機(jī)制及影響規(guī)律,建立刀具表面織構(gòu)的仿生評(píng)價(jià)依據(jù)和量化計(jì)算模型,從而定量評(píng)價(jià)刀具表面織構(gòu)的效果。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車(chē)銷(xiāo)量情況

- 2025年6月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別