微小顆粒對(duì)刀具測(cè)量精度的影響及誤差消除研究

2020-2-4 來源: 中北大學(xué)機(jī)械工程學(xué)院 作者:李曉男 曾志強(qiáng) 王日俊 黨長營 等

摘 要: 為了消除微小顆粒對(duì)刀具測(cè)量精度的影響,提出一種基于機(jī)器視覺的通過設(shè)定閾值和方向選定消除微小顆粒的方法。首先,對(duì)刀具進(jìn)行亞像素邊緣提取,通過設(shè)定閾值確定刀具邊緣,利用刀具邊緣和微小顆粒邊緣法線方向的不同,找出微小顆粒邊緣并對(duì)其快速有效的消除。最后,在測(cè)量系統(tǒng)上對(duì)該方法進(jìn)行驗(yàn)證。實(shí)驗(yàn)結(jié)果表明,經(jīng)過消除微小顆粒后的刀具測(cè)量精度達(dá)到±0. 02 mm,且單次測(cè)量平均運(yùn)行時(shí)間為 100. 76 ms,該方法能快速有效地消除微小顆粒對(duì)刀具測(cè)量的影響,提高刀具的測(cè)量精度,能夠滿足刀具測(cè)量高精度的要求。

關(guān)鍵詞: 微小顆粒; 刀具; 機(jī)器視覺; 閾值; 法線方向; 高精度

隨著我國提出中國制造 2025 制造強(qiáng)國的目標(biāo),制造業(yè)正在快速的發(fā)展,同時(shí)對(duì)于制造業(yè)的高精度、高效率測(cè)量也越來越受到重視 。基于機(jī)器視覺技術(shù)的刀具在線高精度測(cè)量技術(shù)是保證高精度制造加工的重要手段之一。然而,刀具的測(cè)量工作環(huán)境較惡劣,測(cè)量精度易受到工作環(huán)境中微小顆粒等因素的影響,這對(duì)高精度加工制造就會(huì)因測(cè)量精度不足導(dǎo)致加工產(chǎn)品不合格,進(jìn)而造成較大的經(jīng)濟(jì)損失。因此,研究對(duì)微小顆粒的消除對(duì)高精度測(cè)量具有重要的工程意義和實(shí)用價(jià)值。H. H. Shahabi 等對(duì)采集到的刀尖圖像進(jìn)行中值濾波以及形態(tài)學(xué)開運(yùn)算處理,達(dá)到減少光線強(qiáng)度變化和降低粉塵微小顆粒對(duì)刀尖測(cè)量精度影響的目的 。

此算法能消除一定的粉塵微小顆粒的干擾,但是對(duì)圖像進(jìn)行形態(tài)學(xué)開運(yùn)算會(huì)改變刀具邊緣的實(shí)際輪廓,使測(cè)量精度提高有限 。周洋利用霍夫變換和差分逼近幾何法將刀具輪廓分為直線和圓弧,并進(jìn)行了兩種方法的比較分析———把刀具輪廓假設(shè)為直線-直線連接或直線-圓弧連接兩種情況,證明了前者抗噪更強(qiáng),計(jì)算量更小。但是此方法假設(shè)過于理想化,不適合粉塵微小顆粒這種形狀不規(guī)則性和提取的邊緣多樣性的特點(diǎn)。對(duì)于沒有采用微小顆粒消除技術(shù)的刀具檢測(cè)儀,一般測(cè)量者采取先擦試刀具后再測(cè)量,但是此方式也無法保證空氣中的粉塵再次附著,而且對(duì)刀具進(jìn)行反復(fù)擦試會(huì)使測(cè)量效率大大降低。

針對(duì)上述問題,本文主要運(yùn)用機(jī)器視覺圖像處理軟件 Halcon 并結(jié)合 . NET,采用圖像處理技術(shù),對(duì)圖像進(jìn)行邊緣檢測(cè),粉塵微小顆粒消除、邊緣擬合等方法達(dá)到微小顆粒的最終消除。

1 、微小顆粒對(duì)刀具測(cè)量精度的影響

由于加工車間的環(huán)境較為惡劣,空氣中常常會(huì)充滿粉塵,而且在刀具加工過程中產(chǎn)生的切屑也極易附著于刀具表面,這些微小顆粒會(huì)對(duì)測(cè)量過程中刀具的邊緣提取與邊緣擬合產(chǎn)生一定的干擾。對(duì)于只附著在刀具表面的切屑的邊緣提取以及擬合,由于其灰度值和刀具的灰度值相近,對(duì)于小的離群點(diǎn)可以直接使用最小二乘法擬合原理進(jìn)行擬合,對(duì)于遇到較大的離群點(diǎn)或者擬合點(diǎn)的樣本數(shù)量不足這些情況時(shí),在使用最小二乘法擬合原理的同時(shí)加入權(quán)重函數(shù)再進(jìn)行擬合。

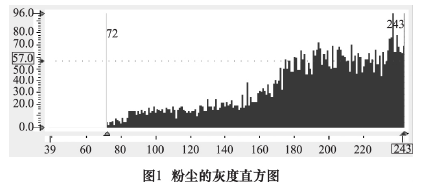

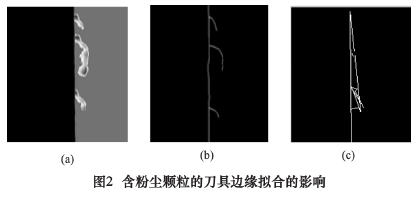

對(duì)于附著在刀具表面的粉塵、切屑等微小顆粒而言,粉塵的灰度值較高且灰度分布不均勻、范圍廣,如圖 1 所示,邊緣提取時(shí)會(huì)得到多段邊緣信息,如圖 2b所示,若是直接使用附著切屑的刀具的邊緣擬合方法,會(huì)擬合出多條線段,如圖 2c 所示,無法有效獲得所需的刀具單向邊緣信息,難以保證測(cè)量參數(shù)的精確性,甚至導(dǎo)致測(cè)量失敗。一般測(cè)量者先擦試刀具后再測(cè)量,但是也無法保證空氣中的粉塵再次附著,而且對(duì)刀具進(jìn)行反復(fù)擦試會(huì)使測(cè)量效率大大降低。其中圖 2 是含有粉塵顆粒對(duì)刀具擬合的影響: ( 1) 含有粉塵微顆粒的刀具圖,如圖 2a 所示; ( 2) 提取出的亞像素邊緣,如圖 2b 所示; ( 3) 擬合效果,如圖 2c 所示,其結(jié)果沒有擬合出刀具單向邊緣,進(jìn)而影響后續(xù)的測(cè)量精度。

2 、消除微小顆粒的方法研究

為了達(dá)到消除微小顆粒的目的,本文采取圖像處理技術(shù)對(duì)微小顆粒進(jìn)行消除。首先對(duì)刀具圖像進(jìn)行邊緣檢測(cè),分析微小顆粒邊緣特點(diǎn),并引入相關(guān)概念,再根據(jù)消除微小顆粒的原理對(duì)其進(jìn)行消除。此以處理附著微小顆粒的平底銑刀圖像為例。

2. 1 邊緣檢測(cè)

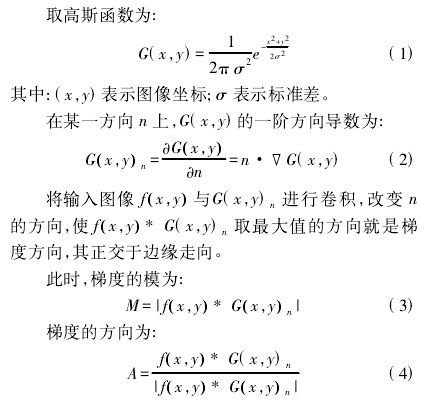

Canny 算子是具有濾波、增強(qiáng)和檢測(cè)的多級(jí)優(yōu)化算子 ,在圖像處理前,Canny 算子首先使用高斯平滑濾波器來平滑圖像以消除噪聲,Canny 分割算法使用有限的點(diǎn)并采用一階偏導(dǎo)的方法進(jìn)行梯度幅值和方向的計(jì)算。在處理過程中,Canny 算子還將經(jīng)過一個(gè)非極大值抑制的過程,最后,Canny 算法通過設(shè)定兩個(gè)閾值來檢測(cè)邊緣,使其連續(xù)性更好。

基于 Canny 算子對(duì)邊緣檢測(cè)的優(yōu)點(diǎn),本方案選擇Canny 算子對(duì)刀具區(qū)域進(jìn)行亞像素級(jí)邊緣提取。

2. 2 微小顆粒邊緣的特點(diǎn)

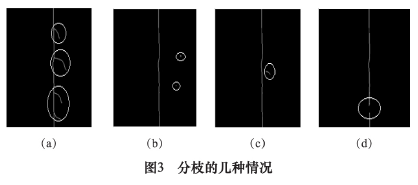

基于對(duì)切屑等金屬微顆粒的可以直接使用最小二乘法并加入權(quán)重函數(shù)的方法進(jìn)行邊緣擬合,故可以不進(jìn)行消除。本文主要對(duì)粉塵微小顆粒的邊緣進(jìn)行消除,通過對(duì)刀具圖像邊緣提取,提取的粉塵邊緣或者刀具邊緣的斷線此統(tǒng)稱為分枝,其類型大概可以分為以下 3 種情況如圖 3 所示:

( 1) 交叉邊緣,此刀具的邊緣與粉塵的邊緣出現(xiàn)交叉現(xiàn)象,如圖 3a 所示。

( 2) 噪聲點(diǎn),由于噪聲在前期沒有完全消除,而導(dǎo)致邊緣提取后 的 圖 像出 現(xiàn) 點(diǎn) 狀的 噪 聲 點(diǎn),如 圖 3b所示。

( 3) 斷線,由于光源角度等原因使粉塵中間段的灰度高于兩端而造成提取邊緣時(shí)出現(xiàn)斷裂,如圖 3c 所示,或者亞像素邊緣提取灰度閾值選取造成的刀具邊緣有斷裂,如圖 3d 所示。

2. 3 消除分枝原理

通過分析刀具亞像素邊緣圖像可知,基本上所有的交叉邊緣在交叉點(diǎn)處和刀具邊緣的主干都會(huì)成一個(gè)比較大的夾角,粉塵微小顆粒的斷線和噪聲點(diǎn)都偏離刀具邊緣主干,而且邊緣提取后由噪聲產(chǎn)生的邊緣也非常短。

基于此種情況,提出一種基于曲線追蹤技術(shù)的消除分枝的算法,其基本思想是: 利用閾值選擇和刀具邊緣和微小顆粒邊緣方向不同原則,對(duì)微小顆粒進(jìn)行消除。首先通過設(shè)定閾值找出刀具邊緣的主干,然后在所有的交叉點(diǎn)和斷點(diǎn)處,消除與刀具邊緣法向方向不一致的分枝,這樣最后得到的就是具有單一連通性的曲線,那些與刀具邊緣方向不一致和小于閾值的分枝都會(huì)被消除。

2. 4 消除分枝過程

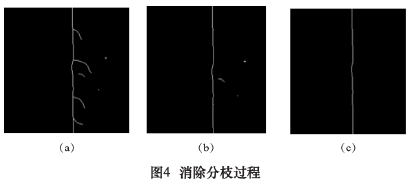

以處理平底銑刀的其中一條邊緣為例,消除分枝的具體步驟如下:

Setp1: 首先設(shè)定一個(gè)長度閾值。

Setp2: 找到圖像中所有的分枝,如圖 4a 所示,并計(jì)算交叉點(diǎn)、端點(diǎn)和孤立點(diǎn)的個(gè)數(shù),如果沒有交叉點(diǎn)和獨(dú)立點(diǎn)且端點(diǎn)數(shù)不大于兩個(gè),則不進(jìn)行消除分枝操作,退出。

Setp3: 如果交叉點(diǎn)只有一個(gè),計(jì)算各個(gè)分枝長度,選取較長的一根作為主干,然后計(jì)算主干和各個(gè)分枝在交叉點(diǎn)處的法線方向,保留與主干夾角最小的分枝。

Setp4: 如果交叉點(diǎn)多于一個(gè),計(jì)算各個(gè)分枝的長度,先將長度小于閾值的分枝消除。

Setp5: 再次計(jì)算交叉點(diǎn)的個(gè)數(shù),判斷有無交叉點(diǎn),如果沒有,執(zhí)行下步操作; 如果有一個(gè),則重復(fù)步驟( 3) 操作; 如果還有多個(gè),則重新設(shè)定閾值,重復(fù)步驟( 4) 操作,直至沒有交叉點(diǎn)為止,此時(shí)剩余的部分應(yīng)該就是主干和斷線、孤立點(diǎn),如圖 4b 所示。

Setp6: 計(jì)算此時(shí)圖中的端點(diǎn)數(shù),如果端點(diǎn)個(gè)數(shù)不多于兩個(gè),進(jìn)行下步操作,如果多于兩個(gè),則證明有斷線存在,然后計(jì)算與該端點(diǎn)相連的斷線在該點(diǎn)處的法線方向,與主干過此點(diǎn)的法線方向進(jìn)行比較,保留與其方向最為接近的分枝。

Setp7: 清除孤立點(diǎn)。

Setp8: 輸出結(jié)果,即輸出的就是消除粉塵微小顆粒后的刀具邊緣,如圖 4c 所示。

3 、實(shí)驗(yàn)研究

3. 1 實(shí)驗(yàn)平臺(tái)搭建

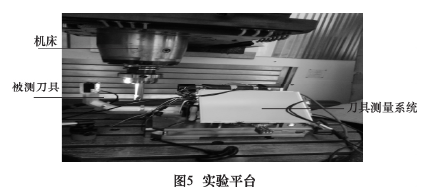

為了驗(yàn)證此算法能較好的消除微小顆粒,運(yùn)用此算法并以刀具測(cè)量系統(tǒng)( 以下簡稱“檢測(cè)儀”) 中的刀具直徑測(cè)量為例進(jìn)行驗(yàn)證。實(shí)驗(yàn)平臺(tái)的搭建如圖 5 所示。實(shí)驗(yàn)平臺(tái)主要包括銑床、被測(cè)刀具和檢測(cè)儀,其檢測(cè)儀主要包括照明系統(tǒng)、CMOS 工業(yè)相機(jī)、鏡頭、驅(qū)動(dòng)部分、顯示器以及微型計(jì)算機(jī)等。照明系統(tǒng)實(shí)現(xiàn)對(duì)被測(cè)刀具的穩(wěn)定、均勻照明; COMS 工業(yè)相機(jī)精確采集刀具圖像; 鏡頭的主要作用是將目標(biāo)成像在圖像傳感器的光敏面上; 驅(qū)動(dòng)部分主要驅(qū)動(dòng)照明系統(tǒng)亮度的調(diào)節(jié);顯示器主要是圖像和結(jié)果的顯示; 微型計(jì)算機(jī)主要做圖像的數(shù)字化處理。針對(duì)該系統(tǒng)要求選取如下硬件:相機(jī)選用 MV-EM 1200C 型相機(jī),其 1 200 萬的像素在視場(chǎng)為 5 mm×5 mm 時(shí)像素精度可達(dá) 1. 5 μm; 鏡頭選用清晰度高、倍率可變、光學(xué)無畸變、高對(duì)比度的 BT-2216 型雙遠(yuǎn)心鏡頭; 光源采用 OPT - RI9060 - W 型矩形光。

3. 2 圖像處理消除微小顆粒及實(shí)驗(yàn)數(shù)據(jù)分析

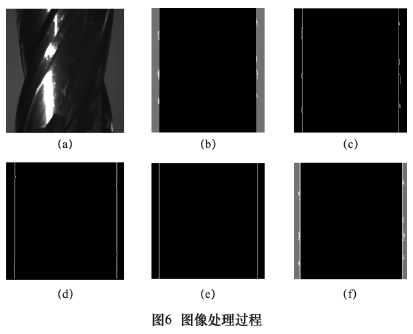

其中利用檢測(cè)儀拍攝并選取含粉塵微小顆粒較多且顆粒較明顯的平底銑刀圖像為例,利用 Halcon 軟件結(jié)合 . NET 和對(duì)其進(jìn)行相關(guān)圖像處理,獲得消除微小顆粒的圖像。圖 6a 為刀具原圖,b 為二值化后的旋轉(zhuǎn)刀具后的包絡(luò)圖像,c 為利用 Canny 算子提取的刀具以及粉塵微小顆粒的亞像素邊緣圖像,d 為消除粉塵微小顆粒分枝后的效果圖像,e 為直線擬合后的刀具邊緣圖像,f 顯示了消除粉塵微小顆粒后的結(jié)果在刀具包絡(luò)圖像中的位置。從這些圖中可以看出此消除粉塵微小顆粒的算法,能較好地消除粉塵微小顆粒,獲得刀具的單一連通邊緣。

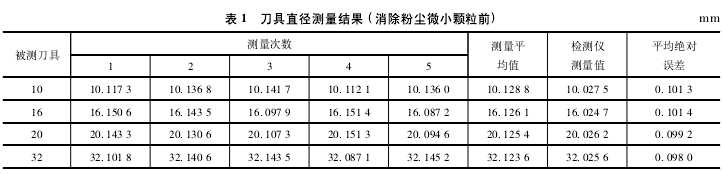

對(duì)于刀具幾何參數(shù)測(cè)量的高精度要求,利用本算法對(duì)獲取的刀具邊緣進(jìn)行擬合后進(jìn)行一維距離直徑測(cè)量。采用上述圖像處理方法,選取四幅含有較多且明顯的粉塵微小顆粒的平底銑刀圖像進(jìn)行實(shí)驗(yàn),其直徑分別為 10 mm、16 mm、20 mm、32 mm,首先使用刀具視覺檢測(cè)儀測(cè)量( 刀具擦除粉塵等微顆粒干凈后進(jìn)行測(cè)量) 的刀具直徑分別為 10. 027 5 mm、16. 024 7 mm、20. 026 2 mm、32. 025 6 mm。為了減小誤差,本實(shí)驗(yàn)對(duì)以上四種刀具分別進(jìn)行 5 次測(cè)量,并且刀具直徑測(cè)量分兩種情況,一種是消除粉塵前的刀具直徑測(cè)量數(shù)據(jù)對(duì)比結(jié)果如表 1; 一種是消除粉塵后的刀具直徑測(cè)量數(shù)據(jù)對(duì)比結(jié)果如表 2 所示。

經(jīng)過兩組數(shù)據(jù)進(jìn)行比較,消除粉塵微小顆粒前的刀具直徑測(cè)量結(jié)果的平均誤差最大達(dá)到了 0. 101 4mm,誤差較大; 而運(yùn)用本算法消除粉塵微小顆粒后的刀具直徑測(cè)量結(jié)果,其最大的平均絕對(duì)誤差為 0. 019 1mm,測(cè)量精度達(dá)到±0. 02 mm,且單次測(cè)量平均運(yùn)行時(shí)間為 100. 76 ms,運(yùn)行效率比較高,可以較好滿足測(cè)量要求,對(duì)于圓鼻刀、球刀等圓弧部分的微顆粒消除,此消除粉塵微小顆粒對(duì)刀具參數(shù)測(cè)量精度影響的方法同樣適用。

4 、結(jié)語

本文從理論上分析了微小顆粒對(duì)刀具測(cè)量精度的影響,并在刀具邊緣擬合的過程中通過消除分枝算法對(duì)微小顆粒進(jìn)行消除。在高精度刀具測(cè)量系統(tǒng)上對(duì)手動(dòng)擦除粉塵微小顆粒的檢測(cè)儀測(cè)量所得數(shù)據(jù)和使用本算法消除粉塵微小顆粒前后測(cè)量所得數(shù)據(jù)進(jìn)行了數(shù)據(jù)對(duì)比。實(shí)驗(yàn)結(jié)果表明,測(cè)量精度達(dá)到±0. 02 mm,單次測(cè)量程序的平均運(yùn)行時(shí)間為 100. 76 ms,該方法能快速有效地消除粉塵微小顆粒對(duì)刀具測(cè)量的影響,提高了刀具測(cè)量的精度。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別