提高三角形螺紋數控車削質量的方法

2018-6-11 來源: 鄭州工業應用技術學院 作者:牛瑞利

摘 要: 三角形螺紋在工程中應用廣泛,其加工質量是保障產品質量的一個重要環節。在車削加工中,根據不同材料的工件需要選用不同材料的刀具、設置不同的切削參數和選擇不同的切削液等,螺距的不同也需要采用不同的編程方法。本文結合實例從工藝因素、切削方式、程序編制和操作等方面闡述了提高三角形螺紋數控車削質量的方法。

關鍵詞: 三角形螺紋; 刀具; 切削用量; 切削方式; 編程。

0 引 言

螺紋聯接在工程應用中經常用到,螺紋車削是數控車床常見的任務。數控車床可以加工多種螺紋而三角形螺紋加工是最為普遍的。用數控車床車削螺紋比用普通車床車削螺

紋操作方便,加工效率高,是目前加工螺紋普遍采用的方法。螺紋的加工質量與參數工藝選擇、刀具選擇、編程和操作等因素有關。

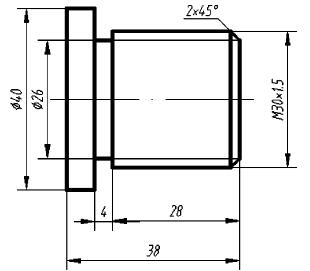

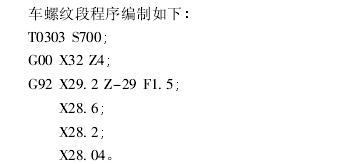

本文以 GSK980TD 數控系統,加工材料為 45 鋼,毛坯為 Φ42mm 棒料,螺距為 1. 5mm 的三角螺紋為例,加工工件如圖 1 所示,就如何提高三角形螺紋的車削質量進行探討。

圖1 零件圖

1 、工藝因素對加工質量的影響

螺紋加工的工藝因素是對螺紋加工質量影響的基本因素,掌握好螺紋加工的工藝因素對提高螺紋加工質量非常重要。

1. 1 刀具材料和刀具幾何角度的合理選擇

刀具在切削過程中要受高壓、高溫和較大摩擦力作用,因此刀具要有高硬度、高耐熱性、好的耐磨性,也要有足夠的強度和韌性。強度和韌性好的材料,其硬度和耐磨性較差,反之亦然。數控車刀常用的材料有高速鋼、硬質合金、陶瓷和超硬材料等。

根據工件的材料不同,選用適合的刀具,可以提高零件質量、提高生產效率和降低成本。

對于螺紋刀具,除了選擇合適的材料外,合理選擇刀具的幾何角度和刀尖過渡刃形狀對提高加工質量很重要 。車刀的幾何角度有主偏角、副偏角、刀尖角、刃傾角、前角、后角和副后角。螺紋車刀的主要角度是刀尖角,其刀尖角的大小直接決定螺紋的牙型,普通三角螺紋車刀,刃傾角一般為 10°,刀尖角為 59°16',刀尖圓弧半徑公式計算 r = 0. 144P( 式中 P為螺距)。

副偏角對表面粗糙度影響最大,主偏角和副偏角愈小,刀尖圓角半徑愈大的螺紋車刀加工出的螺紋表面質量越低。刀具前角和后角愈大,刀具愈鋒利,螺紋表面質量越高,但強度變差。

1. 2 切削用量的合理選用

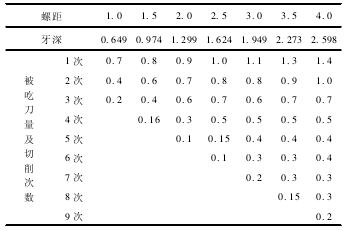

合理選用切削用量對提高數控車床的加工質量至關重要。切削用量包括背吃刀量、進給量和切削速度,螺紋切削用量的選擇應根據工件的材料、螺距大小以及螺紋所處的加工

位置等因素來決定。螺紋的切削用量應逐漸減小,螺紋精車時根據材料有時可選零進給用量。經過總結,列出車削鋼類材料的三角形螺紋常用切削用量表,如表 1 所示。

表 1 鋼類材料的三角螺紋常用切削用量表

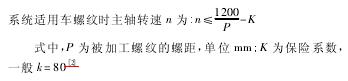

螺紋切削速度應選低些,數控車床車螺紋主要是依靠主軸編碼器,當主軸轉速選擇過高時,通過編碼器發出的定位脈沖有可能因“過沖”而導致螺紋爛牙,大多數數控車床的數控

1. 3 切削液的合理選擇

合理地使用切削液,能減小由于溫度升高引起的加工誤差,切削液在刀具和工件表面間形成潤滑膜,沖走鐵屑減少刀具與工件間的摩擦,減少刀具磨損,提高刀具的使用壽命,防止工件生銹。

數控車削中常用的切削液是乳化液,濃度為5% - 25% ,有些螺紋加工還可以選用油為切削液。在車削鑄鐵等脆性材料時,不用切削液,因為碎切屑容易與切削液混在一起阻塞機床床鞍的運動,車螺紋時可以刷少量的油; 用高速鋼刀具切削鋼、鋁等塑性金屬時,要用切削液; 當切削液的流量能完全冷卻硬質合金刀具時,可以提高刀具的使用壽命,所以車削鋼等塑性材料以用切削液為好。

1. 4 工件裝夾方法的合理選擇

工件的裝夾一定要牢固和有足夠的剛度。軸類零件一般用三爪自定心卡盤直接裝夾,在保證加工長度的前提下工件伸出長度越小越好,保證工件的加工剛度,棒料中心線盡量與主軸中心線重合,以防止打刀。工件的裝夾方法必須合理,否則對工件的加工質量將帶來負面影響,不能發揮數控車床高精度加工的優越性。

2 、螺紋切削的進刀方式

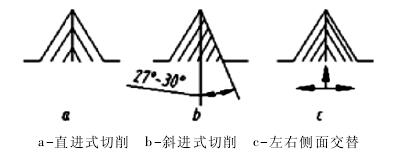

螺紋的切削方式主要是根據螺距大小來確定,受切削機床、工件材料、刀片槽形的影響。直螺紋切削的進刀方式主要有直進式切削、斜進式切削和左右側面交替進刀三種,如圖 2所示,正確選擇螺紋切削的進刀方式對螺紋加工的質量也很重要。

圖 2 螺紋車削進刀方式

直進式切削就是指螺紋刀具徑向直接進刀,又叫徑向切削。螺紋刀的兩側刃都參加了切削,所以刀具在軸向的切削分力會相互抵消,刀具磨損均勻,減小螺紋車削時因軸向切削分力導致車刀偏歪的現象,加工的螺紋牙形清晰,質量較好。但由于直進式切削螺紋時受力集中,排屑不暢,散熱不好等因素,特別是車削大于 3mm 以上的螺距時,由于切削深度大,刀刃磨損較快,容易造成螺紋中徑產生誤差,所以直進式切削法適用于 3mm 以下的螺紋車削。斜進式切削是指刀具以和徑向成 27°-30°的角度進刀車削。

在螺紋車削中,由于其為單側刃切削,刀具受力較小,排屑流暢,散熱效果好,所以加工出的螺紋表面粗糙度稍低。但是刀刃較易損傷和磨損,造成加工出的螺紋表面不直,刀尖角容易因磨損發生變化,加工出的螺紋牙形精度較差。因此,斜進式切削適合加工螺距在 3mm 以上的螺紋。

左右側面交替進刀是指刀具每次徑向進給時,刀具橫向向左或向右移運動一定的距離,使車刀每次進刀只有一側刃參加切削,左右交替進行。由于此方法編程較復雜,操作不如上面兩種方便,一般用于通用車床和螺距在 3mm 以上的螺紋加工。

3 、三角形螺紋數控車削的編程

以 GSK980TD 為例,該系統螺紋加工指令有等螺距螺紋切削指令 G32、變螺距螺紋切削指令 G34、Z 軸攻絲循環指令G33、螺 紋 切 削 循 環 指 令 G92 和 多 重 螺 紋 切 削 循 環 指 令G76]。G32 和 G92 指令可以加工等螺距的直螺紋、錐螺紋、端面螺紋,切削方式屬于直進式切削和左右側面交替切削,G32 指令屬于單程序段,多次走刀切削時編程較長,一般不常用,G92 指令的切削方式屬于直進式切削和左右側面交替切削,由于該指令加工螺紋中徑誤差較大,但牙形精度較高,一般多用于小螺距高精度螺紋的加工。

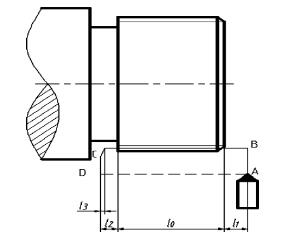

G76 指令可以加工帶螺紋退尾的直螺紋和錐螺紋,可實現單側刀刃螺紋切削,吃刀量逐漸減小,有利于保護刀具、提高螺紋精度,但不能加工端面螺紋,由于該指令工藝性比較合理且編程效率較高所以應用較為廣泛。根據以上分析,圖 1 所示的螺紋加工用 G92 指令,G92 指令的螺紋走刀路徑如圖 3 所示,A 點為螺紋起刀點( 終點) ,B點為螺紋切削起點,L1 為螺紋空刀切入量( L1≥2P) ,L0 為螺紋有效切削量,L2 為螺紋空刀退出量( L2≥0. 5P) ,L3 為螺紋退尾寬度( 當螺紋沒有退刀槽時根據螺距設置,有退刀槽時可以為 0) ,C 點為切削終點,D 點為螺紋徑向退刀終點。

圖 3 G92 指令的走刀路徑

4 、螺紋加工的操作技巧

螺紋刀的對刀技巧,螺紋刀具不像外圓車刀能精確地對出其位置。螺紋軸向對刀一般是靠操作者的目測刀尖與工件原點是否重合。

在螺紋軸向要求較高時,由于操作者的目測誤差,易出現對刀不準確,造成過切的現象。解決此問題,操作者可在對刀時,在軸向和徑向方向都預留對刀余量( 螺紋長軸一般多留

0. 5mm - 1mm,螺紋短軸一般多留 0. 2mm -0. 5mm) 。

通過首件試切,測量后精確調整刀補進行修正( 軸向用±W,徑向用±U) ,確保不出現過切現象。螺紋刀多次使用后,特別是在加工不銹鋼、鎳合金等硬度高的材料時,刀具磨損較快,要多測量,工件在測量合格后方可卸下,掌握刀具磨損規律,可在程序運行前修改刀補,提高螺紋加工質量和生產效率。

5 、結語

在實際加工生產中,除了根據工件材料、螺距等選擇適合的刀具,還要根據螺紋的螺距及加工特點來選擇適宜的編程方式,靈活地運用螺紋加工指令,有時還可以采用兩次加工,循環指令( G76) 和單段指令( G32) 相結合的方法,發揮各指令的特長,保證螺紋的加工質量。合理運用以上知識,可有效地提高螺紋加工的合格率,保證三角形螺紋的加工質量

。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息