CIMES2018隆重舉行創新成果目不暇接(一)機床篇

2018-9-10 來源:-- 作者:徐正平 楊 曉

CIMES2018 已經順利落下帷幕, 本屆展會繼續延續了以往的恢宏和精彩, 一批具有智能、綠色、高效、精密、復合等技術特點的機床展品,成為關注熱點。為機床配套的境內外刀具企業也充分展示了各自領域的先進技術。本文邀請行業專家對本次展覽會部分機床及刀具展品進行簡單評述,以饗讀者。

CIMES2018第十四屆中國國際機床工具展覽會于今年6月26-30日在北京的中國國際展覽中心新館隆重舉行,共有29個國家的1300余家展商參展,出面積達12萬平方米,觀眾人數高達12萬人次。

機床

MAZAK展示iSF技術

三年前,國際上網絡智能制造搞得非常熱,最突出是沈陽機床的i5,DMG MORI的CELOS及日本馬扎克的順暢加工SMOOTH TECHNOLOGY。

在這次展會上,馬扎克在順暢加工SMOOTH TECHNOLOGY的基礎上繼續發展,又全新推出了“iSF” 這個概念,即“MAZAK iSMART Factory” ,那是馬扎克使用最先進技術的新一代智能工廠,目前正在馬扎克的全球工廠內正大力推進。這項創新不僅整合了MAZAK最新的自動化和少人化技術,更重要的是工廠通過全新的數據采集模式,能夠更方便地將關鍵數據傳送給車間的監控系統,使車間的加工設備和網絡更好地連接起來。通過生產管理系統與ERP的聯動,努力建成生產計劃的自動調整體系,這個體系的目標是將生產周期縮短30%,半成品在庫和產品在庫削減30%,管理工時降低一半。iSmart Factory的意義不僅在于馬扎克自身可以采用這樣高效、先進的方式組織生產,他們更期待向高端客戶提供整套系統,以便適應“制造業服務化”的發展趨勢,并與客戶共享成功。

DMG MORI 的新型激光增材制造

DMG MORI公司前幾年開發的LASERTEC 65 3D混合加工機床,是一臺全功能5軸聯動銑床上融入了增材式激光堆焊技術的創新產品,把增、減材制造完美地融合于一臺機床之中。這次他們展出的是一臺LASERTEC 30 SLM,粉床式增材制造的完整解決方案機床。其主要特點是具有高靈活性、高效率和高工藝可靠性。該機占據選擇性激光熔融增材制造市場的領先地位。例如,靈活的rePLUG粉料模塊將粉料的更換時間壓縮到兩個小時以內。此外,封閉的粉料回路為工作區的安全性和和工藝自動化提供保證。機床門與小門布局合理,人機友好的機床設計簡化工件操作和維護操作,而控制面板將全部重要按鈕和控制件全部布局在操作員視線內和可觸范圍內。搭配DMG MORI的CELOS SLM 為CAM編程和機床控制提供一站式、全集成和統一用戶界面的軟件解決方案。正是因為具有整合并統一的用戶界面,對于任何復雜的工件加工,都可在機床外部編寫工件程序,用戶都能在最短的時間內將數據快速提供給機床。

值得一提的是,機床的右端材料粉盒可以輕易簡單更換,如果用戶希望用不同材料,如不銹鋼、鈦合金等,那么就可選購備用盒子,操作快捷安全。

?TORNOS的MultiSwiss系列

瑞士TORNOS公司,這次主要展出的是將縱切自動車與數控多軸自動車相結合的創新產品。他們的MultiSwiss 8X26在EMO展出時就很轟動。

堪稱革命性的MultiSwiss,填補了單軸自動車床與多主軸車床之間的空白。機床采用了“多合一“理念設計,床身本體,送料機、高壓冷卻單元、自動排削器等選配件完美的集合在機床內,結構更加緊湊小巧,減少了機床實際占用空間。在機床設計中也充分考慮了操作人員的舒適性,不必俯身,便可進入其中更換刀座,這種前端介入式設計對用戶更加友好,更加符合人體工學設計,安全創新,在市場上堪稱獨一無二。配置了8根可獨立控制的電主軸,可根據不同工序靈活調整主軸轉速,并采用扭矩電機進行主軸鼓分度定位與鎖緊,具有定位速度快,定位精度高等特點。主軸創新性地采用高精度靜壓軸承,因此無傳統主軸軸承旋轉所產生的震動及磨損,這樣就顯著提高了零件表面光潔度及刀具壽命。采用了模塊化的多刀具理念及即插即用的刀具系統,每個工位能夠容納多達四把刀具,實現讓人難以相信的靈活性以及加工區域出色的可計入性,同時最多帶6個Y軸的配置可以讓加工最復雜車削類零件成為可能。內置TISIS通訊軟件及TB-DECO編程軟件,讓操作者快速實現輕松編程和實時監控,助客戶邁出了跨向工業4.0領域的第一步。

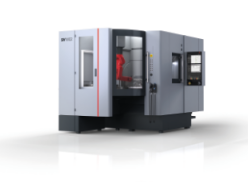

SW的多主軸多工位加工中心

德國SW公司的多主軸、并且能多工位五軸聯動加工的臥加,確實是一種高效、高精度的創新加工中心,因此展臺觀眾也絡繹不絕。

由直線電機驅動的雙主軸雙工作臺臥式加工中心BA W02-22,配置了自動上下料系統-配有毛坯件和成品件垂直儲存托盤的新型集成上料模塊,該模塊集成6軸機器人,輔助裝卸加工工件。

由于該機器人采用頂置式設計,可針對特定工件靈活配置,因此具有更高的移動和空間自由度,并可同時使用多個夾具移動托盤,這種設計創新是相當獨特且實用的,特別適合汽車、摩托車等大批量零件的高效加工。

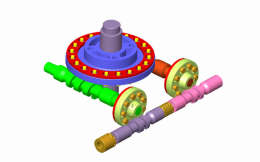

EMAG的倒置加工新技術

埃馬克EMAG是當今世界上可為整個加工過程鏈提供全套解決方案的供應商之一,同時擁有車削、鉆孔、銑削、磨削、滾齒、熱套裝配、激光焊接、電化學工藝、感應淬火等9項創新工藝制造技術。

VL 3 DUO 是該公司VL 系列模塊化機床家族中的首款雙主軸機床,它擁有兩個工作區,實現了對該系列產品范圍的完美拓展,是高效加工直徑Φ150 mm 盤類件的理想之選。

機床集近年來創新成果于一體,包含了自動上下料系統、TrackMotion 自動化系統以及機床的模塊化基本結構,在19.6 m2的緊湊空間內可實現生產效率的最大化。在該條生產線中,VL 3 DUO 所擁有的專用于OP 10和OP 20的兩個獨立加工區,分別車削工件的兩個面。VL 3 DUO 的每個加工區均配備了獨立的工件存儲器和自動上下料主軸。兩個加工區彼此互為鏡像、高度一致,均擁有動力強勁的工作主軸,其功率和扭矩分別可達18.1 kW和142 Nm,可確保實現快速、精準的切削加工。此外,每個加工區還配備有12刀位刀塔,既可安裝車刀,也可選配動力刀具。

尤為值得一提的是,在該機床的回轉刀塔上,裝有一塊凸狀定位塊,將加工好的回轉體工件置于此定位塊上,隨后吹氣將切屑去除,不讓臟物帶出加工區,這種細微的工藝思路是值得我們參考的。

海德漢主要展出了三大類產品

海德漢這次展品可謂琳瑯滿目,現僅選擇三項介紹一下。

其一是智聯制造,隨著互聯網的發展需求,海德漢進一步完善了信息化互聯互通功能,推出了海德漢“智聯制造Connected Machining” 一系列功能,為海德漢數控系統傳統用戶(車間加工)實現無紙化信息傳遞和加工車間透明化提供了簡易的解決方案。

其二是全閉環-光柵尺和角度編碼器。機床在加工過程中的誤差來源,主要包含機床的幾何結構誤差、彈性變形誤差以及熱變性引起的誤差;其中,熱變性誤差大約占70%,因此它是機床誤差產生的主要來源。鑒此,對于精度要求高的加工,一般需要安裝光柵尺和角度編碼器實現全閉環控制,取代傳統的半閉環控制,海德漢全閉環能夠為用戶解決如上的加工難題,實現高精度加工。

其三是新品測頭。最新推出具有Endat接口的工件測頭TS460和刀具測頭TT460,進一步增強測頭設置的用戶友好性,僅需在系統的用戶界面即可完成測頭設置和檢查測頭工作狀態,無需進入機床參數界面。

通快的鈑金加工利器

在這次中國國際機床工具展覽會上,德國通快集團亮出了全新全進口的鈑金加工利器TruMatic 1000 fiber,這是一款可以成型并可折彎的激光切割機,所有鈑金加工工藝幾乎全都能完成。獨步天下的Delta混合驅動技術,為其高效的生產保駕護航。創新的智能分揀,更能解決現有的鈑金生產瓶頸,減少人工操作,并提升加工質量。

對于鈑金加工的廠家而言,如果要加工一個裝配類工件,一般工步是先進行切割,再通過攻絲機進行裝配孔加工。這種加工模式,看似合理,卻隱藏著眾多生產浪費。如果一臺設備即可以完成靈活的激光切割,又可以進行攻絲和成型,那現有的物流和上下料準備等過程將不再被需要。正如精益生產理念中提到,一個生產線要做到高效,不僅需要提升加工設備的效率,更重要的是最少的生產浪費。通快帶來的這款設備,正是基于這一理念,通過減少工位,從而減少物流和生產準備時間,以及由于人工干預而產生的額外成本和生產報廢,進而提升加工穩定性和加工品質。

德國通快集團作為工業4.0的創始企業,在設計全新設備的過程中,也融合更多智能制造、敏捷制造的理念。這臺全新的TruMatic 1000 fiber不僅能完成高效的生產,更難能可貴的是,他的智能分揀可極大減少后期人工的分揀和打磨時間。

大連科德平臺式臥加

在E1-B201大連科德展區,有一臺平臺式臥式加工中心可謂獨具一幟,機床的主體結構基本固定,借此為平臺,可配置多種模塊,組成各類不同品種供用戶選購。

其X-Y軸方案是: 立柱部分采用墻式結構,與床身高剛性結合形成L型結構,以增強主機固定部分整體剛性,X軸采用滑板結構,采用高剛性三導軌掛壁支撐技術,機床設計過程中,有限元輕量化設計,變形小,動態性能優異。Y軸采用雙驅,無配重結構,采用光柵閉環控制。大大提高運動部件性能和控制精度。

Z軸方案是:床身主體采用中央后排屑,八地腳穩定支撐,特別適合主機成線及鋁合金類零件的大切削量切削的排除,Z軸工作臺直接在床身前后運動,采用雙驅技術,雙光柵反饋,相比單驅大大提高了運動部件的運動性能。并且雙驅內置,實現了多個工作臺模塊的互換,降低了同規格,不同系列產品的生產制造難度,保證生產一致性,進而在生產環節,提升產品制造可靠性。

A-B軸方案主要以直驅技術為主,通過力矩電機作為回轉坐標主要驅動技術。直驅技術具有動態響應能力好,無反向間隙,無傳動機械磨損等顯著優勢。直驅技術已經成為當前國際上精密高速機床重要的技術路線。針對鈦合金等難加工材料的加工,機械主軸目前處于研發試制階段。

整機直線軸三坐標軸采用通過雙驅技術可使機床得到更強、更平穩的驅動,能夠有效地抑制振動,消除反向間隙;同時雙驅技術也對控制提出了更高的技術要求。大連科德在光洋的數控技術的支持下,在其產品中大量運用雙驅設計,為用戶提供理想的加工設備。

浙江美日小型數控工具磨床

中國機床的發祥地源于上海,是一批寧波的浙江人干起來的。浙江人憑借對機床與工具的獨特天賦,確實轟轟烈烈做出了一番事業。早些年前,當國家大力支持東北機床振興的同時,浙江的有識之士就豪邁提出,要把浙江打造成中國制造業第一大省。

而今,浙江的民營企業家依然不忘初心,奮斗不止,尤其在浙中南一帶,發展如火如荼。企業雖小、雄心卻大,這塊區域內榮獲春燕獎的單位也不少,有的一次或多次金榜題名,打破了國企對該獎項的壟斷。

浙江溫嶺有家美日機床,僅有員工60多人。他們主打產品是小型系列的數控工具磨床及各類小型工具修磨機等。令人難以置信的是,這些小產品原來中國80%需要進口,而現在美日機床的產品非但擋住進口,還占據了國內市場的60%以上,同時大量出口。出口產品80%銷往德國、日本、美國等歐美工業發達國家,占領了他們50%以上市場。

美日機床的成功,并非依靠低價位,而是靠技術創新、精益生產。并已申請了60項專利,是美日成功的關鍵所在。立方氮化硼砂輪的傻瓜型研磨機,雙偏心結構,使得操作十分便捷,深受用戶歡迎,出口供不應求,這就是中國產品走向世界的一個縮影,我們確實應該對這樣腳踏實地的創業精神點個贊。

華中數控展出的智能數控系統(iNC)

華中數控與寶雞機床聯合研制了基于新一代人工智能技術的智能數控系統(iNC)和智能機床(iNC-MT)概念機,開發了一批質量提升、工藝優化、健康保障和生產運行的智能化功能模塊。

在華中8型數控系統的基礎上,新的智能數控系統(iNC)提供了機床指令域大數據匯聚訪問接口、機床全生命周期“數字雙胞胎”的數據管理接口和大數據智能(可視化、大數據分析和深度學習)的算法庫,為打造智能機床共創、共享、共用的研發模式和商業模式的生態圈提供開放式的技術平臺,為機床廠家、行業用戶及科研機構創新研制智能機床產品和開展智能化技術研究提供技術支撐。

在此基礎上,智能數控系統(iNC)已初步實現了質量提升、工藝優化、健康保障和生產運行一批智能化功能,使得數控加工“更精,更快,更智能”。

此外,智能數控系統(iNC)采用了多點觸控虛擬鍵盤,替代了傳統的數控機床鍵盤;采用機器視覺人臉識別,對操作者身份認證。

煙臺環球機床附件集團有限公司的系列展品

現在我們都說機床發展的瓶頸在于零部件,其實零部件企業也正努力追趕,煙臺環球機床附件集團有限公司目前已有有四項科研項目獲得國家“高檔數控機床與基礎制造裝備”科技重大專項立項,這次他們的展品也很有特色。

例如手動卡盤,由于盤體鑄件加了鈦粉,硬度達到HB230以上,因此不易斷裂,而且耐磨,強度高,盤體表面光潔度也較高;車床卡盤的卡爪可以互換,不需要打標記號。這說明了卡爪的互換性好,避免了二次配磨卡爪,盤體內潔凈度也好,從而提高了盤絲和八字輪的使用壽命,卡盤搖動起來手感均勻,沒有死點;盤絲壓蓋采用鑄件,沒有像其它廠家采用塑料件,故而克服了塑料件定位盤絲不穩的問題,提高了卡盤自定心精度和使用壽命;這類卡盤精度在國標精度基礎上還萬壓縮20%。

再如液壓刀架,他們采用三聯齒盤結構,刀盤轉位免抬起,相比其它兩聯齒盤結構產品刀盤轉位時必須抬起,這樣防水、防塵效果顯得更好;刀架采用液壓馬達連續旋轉結構,不同于某些同類產品間歇分度機構,轉位時速度更快。

擁有自主知識產權并榮獲春燕獎的TK64320兩軸搖籃式直驅數控轉臺,是5軸聯動加工中心最常用的附件,這次也是展出亮點之一。這種直驅搖籃式數控轉臺,對比蝸輪副結構轉臺具有零間隙,永不磨損等優點,而且轉位速度快。由于采用了圓光柵閉環裝置,分度精度更高,同時響應速度也快,聯動插補精度更高。

直驅轉臺因采用了閉環控制,能實時監測機械部分位置誤差和速度誤差,并及時反饋給數控系統,以確保加工精度和聯動插補精度。本轉臺還采用循環水冷卻電機,里面有若干個溫度傳感器,可實時監測電機溫度和冷卻水溫度,由于確保電機的正常運轉和水溫恒定,故而可減少由于溫度的變化造成的機械部件的熱變型,因此加工精度高、零件一致性好。

武漢智德立數控

W2館的D903展臺,武漢智德立公司的高精度數控轉臺非常受人關注。它采用全球首創的無間隙二級雙凸輪傳動結構設計,實現了超高精度的平面跳動和中心跳動控制(均≤3um),確保了分度基準圓心的精準定心,因而實現了轉臺分度精度達到±2”,重復定位精度2”,(該技術已獲國家發明專利)。

這種高精度數控轉臺,由于采用了無間隙二級雙凸輪傳動結構,因此打造成一款無需鎖緊的轉臺,不僅徹底克服了轉臺鎖緊動作造成的定心定位基準的隨機性偏差,而且轉臺剛性強、精度穩定性好,8100Nm的扭矩輸出 ,可承受30000N的切削力。

純機械方式實現高精度,無需光柵補償,消除了因光柵污染導致轉臺精度丟失的困擾,因此轉臺在長期使用過程中,精度穩定可靠。

獨具匠心的傳動結構設計,顛覆了傳統的傳動方式,是唯一實現滾動摩擦傳動的轉臺,相比較傳統結構的滑動摩擦傳動,摩擦系數相差300倍以上。該設計配合獨特的整體預緊裝配工藝,真正做到反向無間隙。運動零部件的磨損小、噪音低(40dB以下)、箱體溫升小(50℃以下),產品使用壽命大幅度提高。在每天8小時不間斷轉動工況下,精度保持不變至少三年以上,除換油(普通潤滑油)外,免維護(不拆卸維修)。三年以后,若精度有所下降,可通過現場恢復調校至出廠精度,無需更換任何零部件。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息