雙主軸車削加工中心高效應用及研究

2017-2-13 來源:陜西國防工業職業技術學院數控工程學院 作者:曹旭妍 李斌

摘 要:雙主軸車削加工中心結構復雜、運動形式多樣,能夠一次裝夾下完成零件的所有加工工序,但由于機床結構較復雜,在試件加工時往往會發生碰撞、干涉等危險情況,給機床使用帶來風險,同時影響機床的高效應用。基于虛擬仿真技術,以EMCO maxxturn65 雙主軸車削中心為研究對象,在VERICUT 中構建機床虛擬仿真加工系統,并進行仿真加工。通過仿真加工,檢驗NC 程序的正確性,檢測加工中可能出現的干涉、碰撞等情況,預知加工結果;根據仿真加工,對錯誤的NC 進行糾正,保證機床使用中的安全性,進而提高該類機床的應用效率。

關鍵詞:雙主軸車削加工中心;虛擬仿真;VERICUT

0.引言

隨著機械制造技術的不斷發展,零件結構形式越來越復雜,對加工精度的要求也越來越高。加工過程中的多次換裝不僅使得零件的加工質量無法得到保障,同時還因多次的工件安裝、對刀等過程大大降低了加工效率。雙主軸車削加工中心能夠使得需要多個加工工序的工件一次裝夾下完成所有加工,不僅減少了因多次裝夾而導致的加工誤差,還提高了加工效率,能很好地滿足現代企業生產要求,尤其在航空、航天等領域,雙主軸車削加工中心的高效應用具有舉足輕重的作用。然而,由于該類機床的結構及運動形式復雜多樣,在實際應用中存在數控程序編寫及正確性檢測困難的問題,這些問題制約著車削中心的高效應用,給企業快速生產帶來困難[1] 。利用虛擬仿真技術,以實際機床為原型,在虛擬仿真平臺中構建機床的仿真加工系統,使其具有與實際機床完全一致的加工功能,對工件進行虛擬仿真加工。該方式能夠在不消耗生產資源的條件下,快速完成工件的虛擬加工,檢驗數控程序的正確性,同時能夠對加工過程中存在的質量問題進行預判,為實際加工過程中機床的安全性及高效性提供可靠保障。

1.虛擬仿真系統構建過程

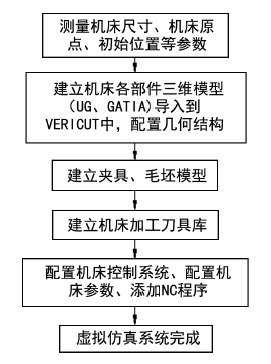

虛擬仿真系統是將實際機床在計算機中的完全映射,具有與實際機床一致的加工功能。該系統在使用過程中不消耗實際的生產資源,加工過程快,且能夠不斷反復的進行加工,能很好的解決復雜零件試切過程耗時、耗力等問題,對企業新產品研發生產非常重要。根據機床的結構及尺寸,在VERICUT 中建立虛擬機床模型。其主要過程如圖1 所示。

2.構建虛擬仿真系統

2. 1 機床結構分析

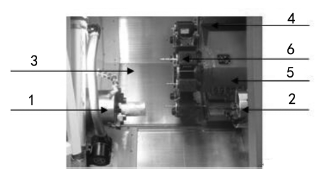

EMCO maxxturn65 雙主軸車削中心配備一個帶有X、Y、Z1 運動軸的刀塔,主軸帶有C1 旋轉軸功能,副主軸帶有Z2、C2 兩個運動軸。如圖2 所示,床身的工作面為高剛度45°易排屑傾斜結構,其上裝有主軸、副主軸和沿床身滑動的床鞍,其中主軸固定于床身,沿床身滑動的副主軸與主軸軸向對置,伺服動力刀架固定于沿床鞍X 軸方向滑動的滑板上。

圖1 虛擬仿真系統構建過程

圖2 雙主軸車削中心結構

1. 主軸 2. 副主軸 3. 床身 4. 床鞍5. 滑板 6. 刀架

2. 2 機床參數測量

雙主軸車削中心加工過程中工件換裝時機床不停機,因此機床各部件的空間位置精度要求較高[2] 。建立機床的虛擬仿真加工系統時,準確獲取機床各運動部件參數是研究的關鍵之一。EMCO maxxturn65雙主軸車削中心的參數獲取主要通過測量以及查詢手冊來實現,通過激光尺、卷尺、板尺等測量工具完成機床主要外形部件及空間尺寸的測量,關鍵零部件尺寸及機床極限位置等對建模精度有重要影響的尺寸參數通過查詢機床手冊或者運行機床后在機床控制面板中讀取。要完整的建立機床模型,所需要的機床參數主要有:主軸、副主軸、刀塔、刀具等重要部件尺寸;機床初始位置、極限位置;運動軸及部件間的空間位置;外形輪廓等。

2. 3 機床建模

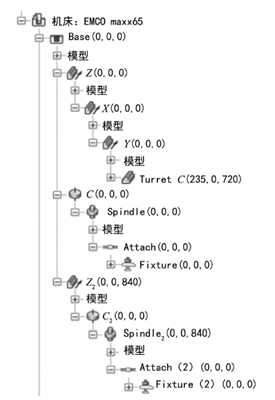

建立機床的虛擬模型,不僅需要完成各運動部件的三維幾何模型,還要賦予其與實際機床相一致的運動關系。VERICUT 軟件中提供了許多運動軸組件,根據實際機床的運動結構,建立其運動樹,將各運動部件的三維模型加載到相應的運動組件下即可完成機床模型的建立[3] 。要正確建立機床的運動樹,首先要明確機床的運動連。EMCO maxxturn65 雙主軸車削中心包含兩條運動鏈:基座-工件;基座-刀具。根據確定好的運動鏈,在VERICUT 中依次添加相應的運動組件,完成機床運動組件樹的創建,如圖3 所示。創建組件樹僅是完成了機床各運動部件間運動關系的建立,還需添加相應的幾何模型。由于機床機構較復雜,各運動部件幾何模型在VERICUT 中創建較困難,因此,在三維模型在UG 中建立各部件幾何模型,然后將模型保存為STL 格式文件導入到相應的運動組件下即可。

圖3 機床運動樹

2. 4 建立刀具庫

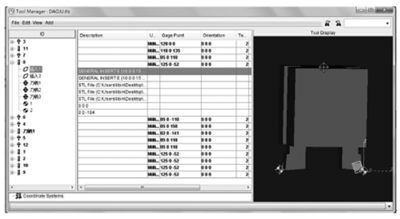

VERICUT 中提供了豐富的刀具設計樣本,根據刀具的具體特征及參數,選擇所需結構及尺寸即可生成刀柄、刀片。刀具生成后,為保證加工的順利進行,還需根據實際使用中將要用到的刀具特點及參數,設置刀具的驅動點(對刀點)、安裝點等參數,如圖4。

圖4 雙刃刀具建立

2. 5 控制系統配置

為了滿足用戶需求,VERICUT 系統庫中提供了多種不同類型的控制系統,根據實際機床,選擇SIEMEND840D系統。VERICUT 系統庫中所提供的為通用控制系統,而為滿足雙主軸車削中心的加工功能,生產廠家對其定制了一些特殊的加工代碼,因此需要對所選控制系統進行二次開發,以保證虛擬加工系統與實際機床具有相同的加工功能。

2. 6 機床參數設置

構建完機床的幾何模型及相關部件后還需對機床參數進行設置。機床參數設置的主要目的就是告知機床當加工中出現錯誤、碰撞等問題時能夠及時的進行報警,便于技術人員查找問題所在,并進行修正。虛擬系統中機床參數主要包括了:機床行程設置、機床各運動軸的初始位置設置、刀具換刀點的設置、碰撞檢測距離設置等,正確設置機床參數,對保證仿真加工過程與實際加工的一致性至關重要。

3.仿真加工

3. 1 NC 程序生成

雙主軸車削中心加工功能強大,工件結構通常比較復雜,采用手工編程的方式很難實現復雜工件的NC 編寫。在UG 等三維軟件中建立零件的幾何模型,并利用UG 中先進的數控加工功能對工件進行藝處理,生成正確的刀位軌跡文件,但該文件不能直接被數控機床所識別,因此需對其進行后置處理。UG 中自帶的后置處理模塊能夠對三軸及以下刀位軌跡文件進行后置處理,生成機床能夠直接識別的NC 程序,而對于三軸以上的復雜文件則無能為力[4] 。針對雙主軸車削中心的結構特點,利用UG 后置處理模塊開發專門的后置處理器MAXX-POST,該后置處理器能夠專門對適合雙主軸車削中心的工件前置刀位軌跡文件進行處理,生產機床能直接識別的NC 程序,滿足加工需要。

3. 2 虛擬仿真加工及驗證

將UG 中生成的NC 程序添加到虛擬仿真系統中,添加毛坯、工件的模型到系統中,進行G 代碼偏置設置(即加工對刀)后,進行仿真加工,如圖5所示。仿真加工中不僅要觀察刀具及工件的狀態是否合理,還要根據警告內容分析存在的問題并進行處理,確保前置工藝過程、NC 程序的正確性。

4.實際驗證

經過虛擬仿真加工,驗證NC 程序的正確性后,對加工工件進行實例驗證。將經過虛擬仿真驗證過的NC 程序載入實際加工機床中,對工件進行實際加工。加工中刀具的走刀路徑與仿真加工一致,沒有干涉、碰撞等問題出現,其加工結果如圖6 所示。

5.總 結

介紹了在VERICUT 中建立機床虛擬仿真加工系統的一般方法,并以EMCO maxxturn65 雙主軸車削中心為對象,建立其虛擬仿真加工系統。以一回轉體零件為加工樣件,對其進行虛擬仿真加工,檢驗了NC程序的正確性,并對該樣件進行實際加工。結果表明,該虛擬仿真加工系統能夠準確驗證NC 程序的正確性,并正確預知加工中可能出現的干涉、碰撞等危險情況,能有效保證機床使用中的安全性及高效性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息